Професійні деталі з лиття під тиском з металує важливими для виробництва високоякісних компонентів з неперевершеною точністю. Різні галузі промисловості залежать відлиття під тиском металупроцес для довговічних, масштабованих та економічно ефективних рішень. Автоматизовані системи відіграють вирішальну роль у підвищенні якості, контролюючи такі змінні, як швидкість металу та гідравлічний тиск. Ці передові технології гарантують стабільні результати, що робитьливарне виробництво металевих деталей під тискомневід'ємний аспект сучасного виробництва.

Ключові висновки

- Лиття під тиском металувиготовляє міцні деталі, заштовхуючи гарячий метал у форми.

- Збірхороші матеріали, як алюміній або магній, покращує роботу деталей та збільшує їх термін служби.

- Використання машин для лиття під тиском економить час і гроші, що допомагає великим галузям промисловості, таким як виробники автомобілів і літаків.

Розуміння професійних деталей з лиття під тиском металу

Що таке лиття металу під тиском?

Лиття металу під тиском – це виробничий процес, який створює точні та міцні металеві компоненти. Він передбачає впорскування розплавленого металу у форму або штамп під високим тиском. Цей метод дозволяє виробникам виготовляти деталі з витонченими деталями та стабільною якістю.

Лиття під тиском дозволяє виготовляти металеві деталі з високою точністю та дрібними деталями, такими як текстуровані поверхні, без необхідності додаткової обробки.

Цей процес широко використовується в таких галузях промисловості, як автомобільна, аерокосмічна та споживча. Він сприяє створенню легких, міцних та корозійностійких компонентів, що робить його важливим для сучасного виробництва.

Матеріали, що використовуються в процесі

Вибір матеріалу суттєво впливає на продуктивність та якість професійних деталей, виготовлених методом лиття під тиском. Виробники використовують різні метали та сплави, кожен з яких пропонує унікальні властивості, що підходять для певних застосувань.

| Тип матеріалу | Властивості | Застосування |

|---|---|---|

| Алюмінієвий сплав 380 | Відмінна ливарність, легка вага, стійкість до корозії | Кронштейни двигуна, меблі, корпуси електроніки |

| Алюмінієвий сплав B390 | Виняткова стійкість до вібрації та зносу | Корпуси насосів, блоки клапанів, робочі колеса |

| Магній AZ91D | Високе співвідношення міцності до ваги, стійкість до корозії | Компоненти силового агрегату, механічні деталі |

| Цинк Замак 3 | Стабільність розмірів, легкість лиття | Сантехнічні деталі, стельові вентилятори |

Алюміній – популярний вибірзавдяки співвідношенню міцності до ваги та стійкості до корозії. Магнієві сплави переважні для легких застосувань, тоді як цинкові сплави вирізняються точністю та гладкою обробкою.

Ключові етапи процесу лиття під тиском

Процес лиття під тиском включає кілька важливих етапів, кожен з яких впливає на якість кінцевого продукту.

- ПідготовкаПоверхні форм змащуються для забезпечення легкого викидання виливків. Цей крок зменшує кількість дефектів та забезпечує плавне видалення.

- НачинкаРозплавлений метал впорскується у форму під високим тиском. Цей крок запобігає усадці та пористості, забезпечуючи повне заповнення.

- ВикидВиштовхувачі видаляють виливки з форми. Це дозволяє пришвидшити виробничі цикли та мінімізувати пошкодження деталей.

- ВитрушуванняЗ готових виливків видаляються обрізки. Цей крок гарантує, що кінцевий продукт відповідає стандартам якості.

Точність цих кроків гарантує, що професійні металеві литі деталі відповідають необхідним характеристикам довговічності та експлуатаційних характеристик.

Переваги професійного лиття металевих деталей під тиском

Точність та послідовність

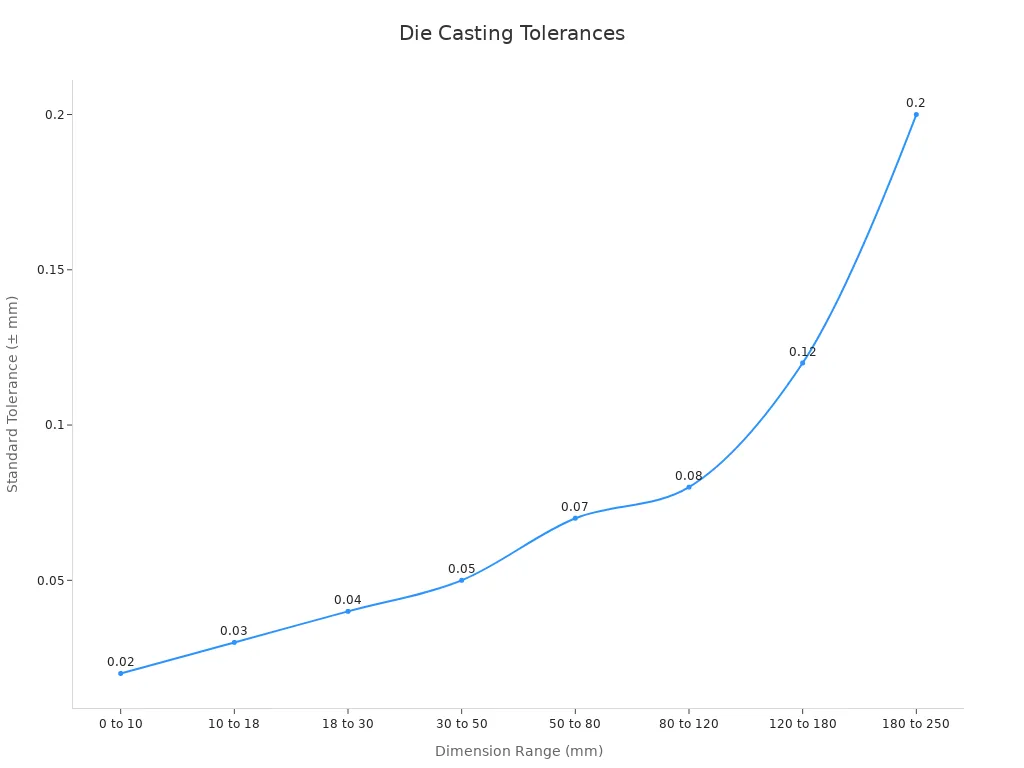

Професійний металдеталі з лиття під тискомвідомі своєю винятковою точністю та розмірною стабільністю. Метод лиття під високим тиском, що використовується в процесі, гарантує, що кожен компонент відповідає жорстким допускам, що робить його ідеальним для галузей промисловості, що вимагають складних конструкцій. Наприклад, рішення CastMold для лиття під тиском виготовляють деталі з надзвичайною розмірною точністю, мінімізуючи потребу в вторинній обробці.

Здатність досягати жорстких допусків є відмінною рисою лиття під тиском. Така точність є критично важливою для застосувань, де навіть незначні відхилення можуть поставити під загрозу функціональність.

| Основний діапазон розмірів (мм) | Стандартний допуск (± мм) |

|---|---|

| від 0 до 10 | 0,02 |

| від 10 до 18 | 0,03 |

| від 18 до 30 | 0,04 |

| від 30 до 50 | 0,05 |

| від 50 до 80 | 0,07 |

| від 80 до 120 | 0,08 |

| від 120 до 180 | 0,12 |

| від 180 до 250 | 0,2 |

Гладка поверхня, досягнута завдяки лиття під тиском, ще більше підвищує якість кінцевого продукту. Це усуває необхідність тривалої постобробки, заощаджуючи час і кошти, водночас забезпечуючи візуально привабливий результат.

Економічна ефективність для великомасштабного виробництва

Лиття під тиском пропонуєекономічно ефективне рішеннядля виробництва великих обсягів металевих компонентів. Процес використовує автоматизацію та перероблювані матеріали для зниження виробничих витрат. Початкові інвестиції в автоматизацію можуть здаватися високими, але вони призводять до значної економії робочої сили та підвищення ефективності з часом.

| Фактор | Опис |

|---|---|

| Перероблюваність матеріалу | Перероблювані матеріали знижують витрати та відповідають цілям сталого розвитку. |

| Споживання енергії | Оптимізоване використання енергії в машинах знижує експлуатаційні витрати. |

| Інвестиції в автоматизацію | Автоматизація зменшує витрати на робочу силу та підвищує швидкість виробництва. |

| Управління металобрухтом та відходами | Ефективне управління відходами мінімізує втрати матеріалів та витрати. |

| Заходи контролю якості | Ретельні перевірки якості зменшують кількість дефектів, заощаджуючи час і ресурси. |

Масштабованість лиття під тиском робить його особливо вигідним для таких галузей промисловості, як автомобільна та електронна, де великосерійне виробництво є важливим. Зменшуючи кількість відходів та оптимізуючи споживання енергії, виробники можуть досягти як економічних, так і екологічних переваг.

Довговічність та міцність компонентів

Професійні металеві деталі, виготовлені методом лиття під тиском, славляться своєю довговічністю та механічною міцністю. Цей процес дозволяє створювати компоненти з відмінною твердістю та характеристиками розтягу, що робить їх придатними для складних застосувань. Наприклад, механічні випробування, включаючи випробування на твердість та ударний удар за Шарпі, підтверджують міцність та надійність литих під тиском компонентів.

Такі галузі промисловості, як аерокосмічна та автомобільна, покладаються на литі деталі через їхню здатність витримувати екстремальні умови без шкоди для продуктивності.

Втомна міцність литих під тиском металів ще більше підвищує їхню довговічність, забезпечуючи тривалу роботу навіть при постійному навантаженні. Це робить їх кращим вибором для критично важливих застосувань, таких як компоненти двигунів та конструкційні деталі.

Поєднуючи міцність, довговічність та точність, лиття під тиском дозволяє створювати компоненти, що відповідають суворим вимогам сучасної промисловості.

Застосування професійних деталей для лиття під тиском металу

Автомобільна промисловість

Автомобільний сектор значною мірою залежить від професійних металевих деталей, виготовлених методом лиття під тиском, завдяки їхній точності та довговічності. З огляду на те, що світове виробництво автомобілів у 2022 році досягло приблизно 85 мільйонів одиниць, попит на компоненти, виготовлені методом лиття під тиском, залишається високим. Виробники використовують передові технології, такі як автоматизація та цифровізація, для задоволення потреб галузі, що постійно змінюються, особливо для електромобілів та легких конструкцій. Такі інновації, як «гігалиття» Ryobi для великих деталей кузова електромобілів та надвеликі машини для лиття під тиском UBE Corporation, підкреслюють зосередженість сектору на ефективності та зниженні витрат. Ці досягнення гарантують, що литі деталі відповідають суворим вимогам сучасних автомобілів, включаючи міцність, зниження ваги та стійкість до корозії.

Аерокосмічна та оборонна галузь

В аерокосмічній та оборонній галузях лиття під тиском відіграє вирішальну роль у виробництві легких, але міцних компонентів. Передові сплави та технології вакуумного лиття під тиском зменшують вагу деталей, підвищуючи паливну ефективність до 20%. Цей процес гарантує, що компоненти можуть витримувати екстремальні навантаження під час польоту, водночас дотримуючись суворих стандартів безпеки.

| Вигода | Опис | Вплив на аерокосмічну та оборонну галузь |

|---|---|---|

| Легкі компоненти | Удосконалені сплави та вакуумне лиття під тиском зменшують вагу компонентів. | Підвищує паливну ефективність до 20%. |

| Міцність та довговічність | Гарантує, що деталі витримують навантаження польоту та відповідають стандартам безпеки. | Відповідає високим вимогам безпеки. |

| Ефективність використання палива | Зменшення ваги призводить до кращої витрати палива. | Критично важливо для економії операційних витрат. |

Ці переваги роблять лиття під тиском незамінним для виробництва критично важливих компонентів аерокосмічної та оборонної промисловості.

Електроніка та споживчі товари

Лиття під тиском також чудово підходитьв електроніці та споживчих товарах. Вона постачає міцні, надійні компоненти для електричних систем, довговічні деталі для побутової техніки та функціональну, але водночас декоративну фурнітуру для меблів.

| Промисловість | Переваги деталей, що лиються під тиском |

|---|---|

| Електротехнічна промисловість | Міцні електричні компоненти для надійних систем |

| Побутова промисловість | Міцні деталі для побутової техніки, що підвищують її ефективність |

| Меблева промисловість | Функціональна та декоративна фурнітура для естетичної привабливості |

Поєднуючи точність, довговічність та універсальність, професійні литі металеві деталі під тиском відповідають різноманітним вимогам цих галузей.

Вибір правильного професійного рішення для лиття металу під тиском

Оцінка експертизи та досвіду

Вибір правильного виробника починається з оцінки його знань та досвіду. Компанії з багаторічним досвідом роботи в галузі часто досягають чудових результатів. Наприклад, Dynacast має понад 80 років досвіду виробництва точних металевих деталей для різних секторів. Аналогічно, A&B наймає кваліфікованих інженерів, здатних працювати зі складними конструкціями, забезпечуючи високу якість результатів. Такі виробники, як Castingod та Golden Pond Metal Die Casting Co., Ltd., демонструють надійність та майстерність, керуючи складними проектами та впроваджуючи суворі заходи контролю якості.

Експертиза гарантує, що виробники можуть вирішувати унікальні завдання, а досвід гарантує стабільну продуктивність у всіх проектах.

Оцінюючи постачальника, враховуйте його послужний список та рекомендації. Солідна історія постачання якісних деталей відображає його прагнення досконалості.

Оцінка технологій та обладнання

Сучасні технології відіграють ключову роль у виробництві високоякісної продукціїлиті під тиском компонентиАвтоматизовані системи підвищують ефективність і точність, знижуючи витрати на оплату праці та мінімізуючи людські помилки. Роботи оптимізують процеси впорскування та викидання, забезпечуючи стабільну якість протягом усього виробництва. Удосконалене програмне забезпечення для моделювання прогнозує дефекти та оптимізує процес лиття, що дозволяє створювати віртуальні прототипи перед фізичним виробництвом.

Виробники, що використовують штучний інтелект та машинне навчання, можуть контролювати та оптимізувати операції в режимі реального часу. Ці досягнення підвищують безпеку, швидкість та точність, що робить їх незамінними для професійного лиття металевих деталей під тиском.

Важливість забезпечення якості та сертифікації

Сертифікати підтверджують виробникавідданість якостіта відповідність галузевим стандартам. Сертифікати ISO забезпечують дотримання міжнародних стандартів, а американські стандарти, такі як NADCA та ASTM, гарантують надійність. Металургійні випробування перевіряють механічні властивості, а аналіз хімічного складу забезпечує якість матеріалу.

Суворі методи випробувань, такі як оцінка міцності на розтяг та твердості, підтверджують довговічність литих під тиском компонентів.

Такі сертифікації, як ISO 9001 та AS9100, є особливо важливими для галузей, що потребують деталей, чутливих до безпеки, таких як аерокосмічна та оборонна промисловість. Ці показники вселяють впевненість у здатності виробника постачати стабільно високоякісну продукцію.

Професійне лиття металевих деталей під тиском відіграє життєво важливу роль у сучасному виробництві. Їхнє співвідношення міцності до ваги підвищує продуктивність у таких галузях, як автомобільна промисловість, а їхня плинність підтримує складні конструкції та знижує витрати на матеріали. Лиття під високим тиском забезпечує меншу кількість дефектів, роблячи продукцію надійною та ефективною. Вибір перевіреного виробника гарантує якість та індивідуальні рішення для конкретних потреб. Консультації з експертами допомагають підприємствам досягти оптимальних результатів.

Найчастіші запитання

Які галузі промисловості отримують найбільшу вигоду від лиття металу під тиском?

Автомобільна, аерокосмічна та електронна промисловість отримують значні переваги. Вони покладаються на лиття під тиском для забезпечення точності, довговічності та економічно ефективного виробництва високоякісних компонентів.

Як лиття під тиском забезпечує точність розмірів?

Під високим тиском метал формується в точні форми. Цей процес мінімізує відхилення, забезпечуючи відповідність компонентів суворим допускам без необхідності тривалої постобробки.

Чи можна використовувати перероблені матеріали для лиття під тиском?

Так, виробники часто використовують метали, що підлягають переробці, такі як алюміній та цинк. Така практика зменшує кількість відходів, знижує витрати та підтримує цілі сталого розвитку.

Від: Хайхонг

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Телефон:

Продажі: 0086-134 8641 8015

Підтримка: 0086-574 8669 1714

Час публікації: 22 квітня 2025 р.