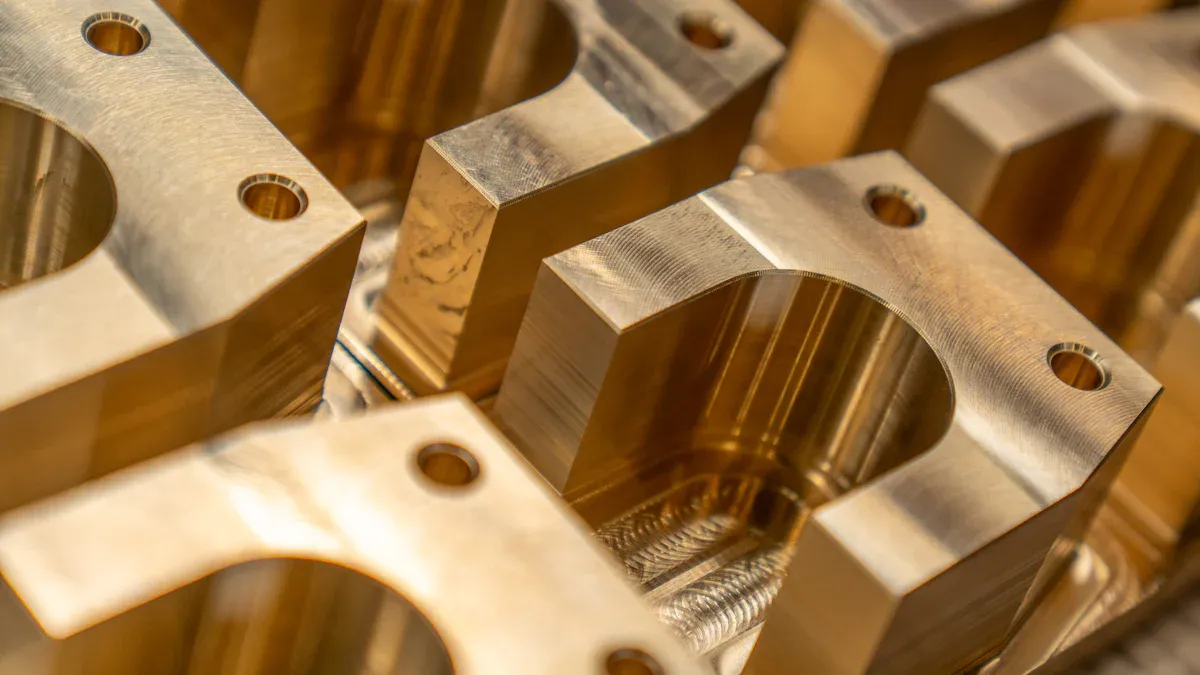

Когда я работаю с ЧПУ-обработкой, я вижу, как системы с компьютерным управлением преобразуют производствоOEM-детали из литого под давлением алюминия.

- Машины следуютточные инструкции, что исключает риск ручных ошибок.

- Автоматизированные проверки качества и корректировки траектории инструмента обеспечивают единообразие каждой детали.

- OEM-литье алюминия под давлением относитсядля деталей, требующих жестких допусков, и ЧПУ предлагает эти возможностиВозможности литья алюминия под давлением.Я доверяюOEM-производитель литых под давлением алюминиевых деталей- эссе для получения надежных результатов.

Ключевые выводы

- обработка на станках с ЧПУиспользует компьютерное управление для точного следования инструкциям, что исключает человеческие ошибки и позволяет изготавливать детали с очень точными и последовательными размерами.

- Передовое программное обеспечение планирует и оптимизирует траектории движения инструмента, обеспечивая эффективность и точность резки, сокращая количество ошибок, экономя время и снижая затраты.

- Высокоточные станки с ЧПУ и системы обратной связи в реальном времени гарантируют идеальную посадку каждой детали, ее длительный срок службы и соответствие требованиям.строгие стандарты качества.

Как обработка на станках с ЧПУ обеспечивает точность при литье под давлением алюминиевых деталей OEM

Движения, управляемые компьютером

Работая на станках с ЧПУ, я вижу, как цифровые модели превращаются в реальные детали с невероятной точностью. Процесс начинается сСАПР-модель. Я используюпрограммное обеспечение CAMчтобы превратить эту модель вG-код, который точно сообщает станку, как двигаться. Контроллер ЧПУ считывает эти инструкции и направляет режущий инструмент по нескольким осям, иногда до пяти. Это позволяет мне создавать сложные формы и острые углы, которые невозможно было бы создать вручную.

Станок отслеживает каждое движение. Он посылает сигналы двигателям, обеспечивая идеальное следование инструмента заданной траектории. Я наблюдаю, как станок режет, сверлит и фрезерует алюминий, всегда следуя заданному дизайну. Благодаря такому управлению я могу…OEM-детали из литого под давлением алюминияс точными размерами, даже если формы сложные.

Кончик:Многоосевые станки с ЧПУпомогите мне изготовить детали сжесткие допускии сложные детали, что имеет важное значение для таких отраслей, как автомобилестроение и производство медицинских приборов.

Автоматизированная оптимизация траектории инструмента

Я использую автоматизированную оптимизацию траектории инструмента, чтобы гарантировать эффективность и точность каждого реза. CAM-программа помогает мне планировать оптимальный маршрут для режущего инструмента. Она проверяет возможные ошибки, такие как столкновения или ненужная смена инструмента, ещё до запуска станка. Это экономит время и снижает количество ошибок.

Вот таблица, показывающая, как оптимизация улучшает мою работу:

| Аспект оптимизации | Описание оптимизации | Влияние на погрешности обработки и эффективность |

|---|---|---|

| Оптимизация траектории инструмента | Автоматически находит самый короткий и безопасный путь инструмента | Сокращает время цикла и повышает эффективность примерно на 15% |

| Последовательность смены инструмента | Выбирает оптимальный порядок смены инструментов | Сокращает время смены инструмента на 20%, снижает риск ошибок |

| Обнаружение логических ошибок | Выявляет проблемы, такие как неправильный инструмент или команды подачи охлаждающей жидкости | Предотвращает столкновения и сбои в воздушном пространстве более чем на 80% |

| Предотвращение рисков | Устраняет проблемы до начала обработки | Сокращает время простоя и количество брака, повышает устойчивость |

| Стабильность и снижение затрат | Обеспечивает плавность и устойчивость процесса | Снижает затраты на техническое обслуживание и ремонт |

| Применимость к сложным деталям | Адаптируется для многоосевого и серийного производства | Увеличивает потенциал машины для быстрого и стабильного производства |

Я использую передовое программное обеспечение CAM, которое позволяет мне моделировать процесс обработки. Я вижу, будет ли инструмент с чем-то сталкиваться или нужно ли изменить траекторию. Алгоритмы, такие какадаптивная очистка и высокоскоростная обработкаПомогите мне обеспечить плавность работы инструмента и предотвратить износ. Благодаря этому мои оригинальные литые алюминиевые детали получаются идеально с первого раза, с меньшим количеством отходов и ошибок.

- Я выбираю разные траектории движения инструмента в зависимости от формы детали.

- Для простых деталей я использую 2D-траектории.

- Для сложных деталей я использую 3D-траектории и многоосевые стратегии.

Высокая толерантность

Точность имеет первостепенное значение при изготовлении оригинальных деталей из алюминия методом литья под давлением. Обработка на станках с ЧПУ позволяет мне достигатьдопуски до ±0,01 мм, что значительно лучше традиционного литья под давлением. Я проверяю каждую деталь измерительными инструментами, такими как штангенциркули и микрометры. Для дополнительной точности я также использую автоматизированные системы, такие как координатно-измерительные машины (КИМ).

Вот краткое сравнение:

| Метод изготовления | Типичный уровень толерантности | Примечания |

|---|---|---|

| Обработка на станках с ЧПУ | ±0,025 мм (±0,001 дюйма) или лучше | Идеально подходит для высокопроизводительных деталей, требующих точной подгонки |

| Литье под давлением | ±0,076 мм (±0,003 дюйма) или лучше | Подходит для больших партий, но не такой точный, как ЧПУ |

Я следую строгим отраслевым стандартам, таким какISO 9001 и IATF 16949, чтобы гарантировать соответствие каждой детали требованиям качества. Я использую ЧПУ-обработку для прототипов и небольших партий, когда мне требуется высочайшая точность. Для крупных партий я сочетаю литье под давлением с вторичной ЧПУ-обработкой для улучшения качества критически важных участков.

- Я всегда проверяю детали во время и после производства.

- Я использую современные датчики и системы контроля, чтобы поддерживать жесткие допуски.

- Автоматизация помогает мне избегать человеческих ошибок и обеспечивает единообразие каждой детали.

Когда я заканчиваю партию оригинальных литых алюминиевых деталей, я знаю, что каждая из них подойдёт и будет работать так, как задумано. Именно эта надёжность и есть причина…такие отрасли, как автомобилестроение, энергетика и медицинадоверяют обработке на станках с ЧПУ свои самые сложные проекты.

Основные характеристики и практические преимущества точности при литье под давлением алюминиевых деталей OEM-производителей

Постоянная повторяемость

Используя станки с ЧПУ, я замечаю, что каждая деталь получается одинаковой, даже при больших партиях. Процесс начинается с цифрового чертежа. Я загружаю его в станок, который точно следует инструкциям. Этот метод исключает человеческий фактор и обеспечивает жёсткие допуски для каждой детали. Я аккуратно зажимаю заготовку, и станок вырезает слой за слоем. После обработки я проверяю детали с помощью таких инструментов, какштангенциркули и КИМ. Эти шаги помогают мне поддерживать высокое качество и стабильные результаты.

- Обработка на станках с ЧПУ использует компьютерное управление для обеспечения высокой точности и повторяемости.

- Каждая деталь соответствует оригинальному проекту САПР.

- Автоматизированные проверки мгновенно выявляют любые ошибки.

- Я могу производить сотни или тысячиOEM-детали из литого под давлением алюминияс той же точностью.

Усовершенствованные системы измерений и обратной связи

Я использую современные измерительные приборы для проверки своей работы. Станки с ЧПУ теперь используютдатчикииТехнология Интернета вещейЧтобы наблюдать за процессом в режиме реального времени. Эти системы отслеживают такие показатели, как износ инструмента, температура и вибрация. Если что-то идёт не так, я сразу получаю уведомление. Я используюКИМдля измерения размеров каждой детали. Станок даже может самостоятельно корректировать параметры, если обнаруживает проблему. Этот контур обратной связи позволяет поддерживать размеры моих деталей в пределах требуемых допусков.

Примечание:Мониторинг в реальном времени и обратная связьпомогите мне сократить отходы и улучшить качество каждой партии оригинальных литых под давлением алюминиевых деталей.

Улучшенная посадка, долговечность и надежность

Я вижу большую разницу вподтянутость и силадеталей, изготовленных на станках с ЧПУ. Благодаря узким допускам детали идеально подогнаны друг к другу, что ускоряет и упрощает сборку. Гладкая поверхность, полученная при обработке на станках с ЧПУ, также улучшает герметизацию и снижает износ. Я использую эти детали в таких отраслях, какавтомобильная и аэрокосмическая промышленность, где надежность имеет первостепенное значение. Обработка на станках с ЧПУ сохраняет материал прочным и исключает литейные дефекты, поэтому детали служат дольше и работают лучше.

| Особенность | Детали, обработанные на станках с ЧПУ | Литые детали |

|---|---|---|

| Толерантность | ±0,01 мм | ±0,13 мм |

| Чистота поверхности (Ra) | 16-125 микродюймов | 125-300 микродюймов |

| Долговечность | Высокий | От умеренного до высокого |

| Надежность | Отличный | Хороший |

Я доверяю обработке на станках с ЧПУ поставку оригинальных алюминиевых литых деталей свысочайшая точность и качество.

- Я вижу меньше ошибок иболее жесткие допускив каждой партии.

- Клиенты сообщаютлучшая производительность и более длительный срок службы детали.

Обработка на станках с ЧПУ помогает мне соответствоватьстрогие отраслевые стандартыи чтобы мои клиенты были довольны.

Часто задаваемые вопросы

В чем основное преимущество обработки деталей на станках с ЧПУ?

Я понимаюобработка на станках с ЧПУВсегда обеспечивайте точные размеры. Эта точность помогает мне избегать ошибок и обеспечивает надёжность деталей.

Как проверить точность деталей, обработанных на станке с ЧПУ?

Я использую штангенциркули, микрометры и КИМ.

- Штангенциркули измеряют длину.

- Микрометры проверяют толщину.

- КИМ подтверждают сложные формы.

Может ли обработка на станках с ЧПУ обрабатывать сложные конструкции?

| Тип конструкции | Возможности ЧПУ |

|---|---|

| Простые формы | Да |

| Сложные кривые | Да |

| Многоосевые детали | Да |

Я доверяю станкам с ЧПУ все свои проектные потребности.

Автор: Дафна

Электронная почта:daphne@haihongxintang.com

Телефон:Отдел продаж: 0086-134 8641 8015

Время публикации: 24 августа 2025 г.