Прилагоденометални делови за леење под притисоксе неопходни за постигнување успех во бизнисот. Индустриите како што е автомобилската индустрија зависат од лесни, издржливиметален леанкомпоненти за подобрување на перформансите и ефикасноста. Глобалниотлеарница за метални делови од леење под притисокпазарот, за кој се предвидува да достигне 112,27 милијарди американски долари до 2033 година, ја нагласува зголемената побарувачка за прилагодени решенија. Прецизноста и економичноста на секојметален дел од леење под притисокги прават неопходни. Дополнително,центрифугално леење на метал со калаптехниките дополнително го оптимизираат производството, обезбедувајќи висококвалитетни резултати.

Клучни заклучоци

- Метални делови од леење под притисок по нарачкаим помагаат на бизнисите да успеат. Тие нудат точност и заштедуваат пари. Специјалните дизајни одговараат на точните потреби, го забрзуваат работењето и ги намалуваат грешките.

- Индустриите како автомобилите и авионите многу добиваат од леењето метал под калапи. Овие делови овозможуваат работите да работат подобро, побезбедно и да трошат помалку гориво. Тие се клучни за употреба со врвен квалитет.

- Избор на вистинската компанијае многу важно. Проверете ги нивните вештини, алатки и поддршка за да изградите силни партнерства што ќе му помогнат на вашиот бизнис да расте.

Разбирање на метални делови од леење со калапи

Што се метални делови од леење под притисок?

Метални делови од леење под притисоксе компоненти создадени преку производствен процес што вклучува туркање на стопен метал во шуплина на калап под висок притисок. Овој метод обезбедува прецизност и конзистентност при производство на сложени форми. Процесот често користи легури како алуминиум, цинк и магнезиум, од кои секоја нуди уникатни карактеристики.

| Тип на легура | Стандарди/Карактеристики |

|---|---|

| Цинк | Добра завршна површина, димензионална конзистентност |

| Алуминиум | АА 380, АА 384, АА 386, АА 390 |

| Магнезиум | AZ91D |

| Бакар | Најчесто се користи во леење под притисок |

Стратешките карактеристики на дизајнот, како што е униформната дебелина на ѕидот, ги подобруваат перформансите и издржливоста на овие делови. Униформното ладење ги намалува дефектите како што е искривувањето, обезбедувајќи димензионална стабилност. Ригорозните методи на инспекција дополнително гарантираат висококвалитетно производство.

Апликации во клучните индустрии

Металните делови од леење под притисок играат витална улога во индустриите како што се автомобилската, воздухопловната и електронската индустрија. На пример, автомобилскиот сектор учествуваше со 41,7% во глобалните приходи во 2023 година. Опремата за леење под притисок под висок притисок произведува лесни компоненти како што се блокови на моторот и куќишта на менувачот, подобрувајќи ја ефикасноста на горивото и безбедноста.

Во воздухопловството, оваа технологија создава делови со висока цврстина како што се лопатки на турбини и компоненти на менувачи. Овие делови издржуваат екстремни услови, обезбедувајќи сигурност. Дополнително, производителите на електроника користат леење под притисок за производство на сложени куќишта и конектори, задоволувајќи ја побарувачката за компактни и издржливи дизајни.

| Област на примена | Опис | Нумерички податоци |

|---|---|---|

| Автомобилска индустрија | Лесни моторни блокови, кутии за менувач | 41,7% удел во приходите во 2023 година |

| Воздухопловна | Сечила на турбина, компоненти на менувач | Висока цврстина, перформанси во екстремни услови |

| Електроника | Куќишта, конектори | Компактни, издржливи дизајни |

Важност во деловните операции

Металните делови од леење со под притисок значително придонесуваат зауспех во бизнисотГлобалниот пазар на леење метал, проценет на 177,28 милијарди американски долари во 2024 година, се предвидува да достигне 325,69 милијарди американски долари до 2033 година, растејќи со годишна стапка на раст од 6,94%. Овој раст го одразува зголеменото побарување за лесни и издржливи компоненти.

Клучните метрики за перформанси го истакнуваат нивното значење. Одржувањето на стапка на дефекти под 2% обезбедува контрола на квалитетот, додека ефикасното искористување на опремата над 85% го минимизира времето на застој. Стапките на обрт на залихи од 6-8 пати годишно ги намалуваат трошоците за чување, а следењето на испораката KPI може да ги зголеми повторените нарачки за 20%. Овие метрики покажуваат како металните делови од леење под капак ги оптимизираат операциите и го зголемуваат задоволството на клиентите.

| Метрика | Опис |

|---|---|

| Стапки на дефекти при леење | Под 2% се обезбедува контрола на квалитетот и задоволство на клиентите. |

| Користење на опремата | Над 85% го минимизира времето на застој и го оптимизира користењето на ресурсите. |

| Промет на залихи | 6-8 пати годишно ги намалува трошоците за чување и спречува доцнења. |

| Задоволство на клиентите | KPI-ите за испорака можат да ги зголемат повторените нарачки за 20%. |

| Финансиски KPI | Маржи на профит што надминуваат 25% преку следење на трошоците и приходите. |

Предности на прилагодување на метални делови од леење со калапи

Прецизност и квалитет

Прилагодување на метални делови од леење под притисокобезбедува неспоредлива прецизност и супериорен квалитет. Дизајните по мерка им овозможуваат на производителите да ги исполнат точните спецификации, намалувајќи ги грешките и подобрувајќи ја функционалноста. Студиите ги истакнуваат предностите на прилагодувањето:

- Студија од 2022 година воВесник за производствени процесипријави подобрување од 35% во вклопувањето и функцијата на компонентите кај компаниите што користат леење под притисок по мерка.

- НаМеѓународно списание за напредна производствена технологија(2023) откри намалување од 25% на трошоците за суровини поради оптимизираните дизајни.

Овие наоди покажуваат како прилагодувањето ги подобрува и перформансите и ефикасноста на трошоците. Дополнително, напредните техники за инспекција гарантираат дека секој дел ги исполнува строгите стандарди за квалитет, минимизирајќи ги дефектите и максимизирајќи ја сигурноста.

Ефикасност и перформанси

Прилагодувањето на металните делови од леење под притисок значително ја зголемува оперативната ефикасност и перформанси. Ефективните дизајни на калапи и поедноставените процеси го намалуваат отпадот и ја подобруваат брзината на производство. Клучните фактори што придонесуваат за ефикасноста вклучуваат:

- Дизајн на калапи: Оптимизираните калапи ја зголемуваат прецизностаи да се намали потрошувачката на материјал.

- Елиминирање на прелевања и прекиниПоедноставените дизајни го минимизираат отпадот.

- Обука на работна силаКвалификуваните работници ги намалуваат трошоците за обработка и го подобруваат квалитетот на производството.

Современите технологии како што се 3D печатените калапи дополнително ја зголемуваат ефикасноста. Овие калапи овозможуваат побрзо креирање на прототипови, скратувајќи го времето на циклусот на дизајнирање за 50%. Модуларните дизајни на калапи, исто така, обезбедуваат флексибилност, дозволувајќи им на производителите да се прилагодат на различните производствени потреби. Намалените времиња на испорака се усогласуваат со барањата за производство токму на време, обезбедувајќи навремена испорака и задоволство на клиентите.

Економичност

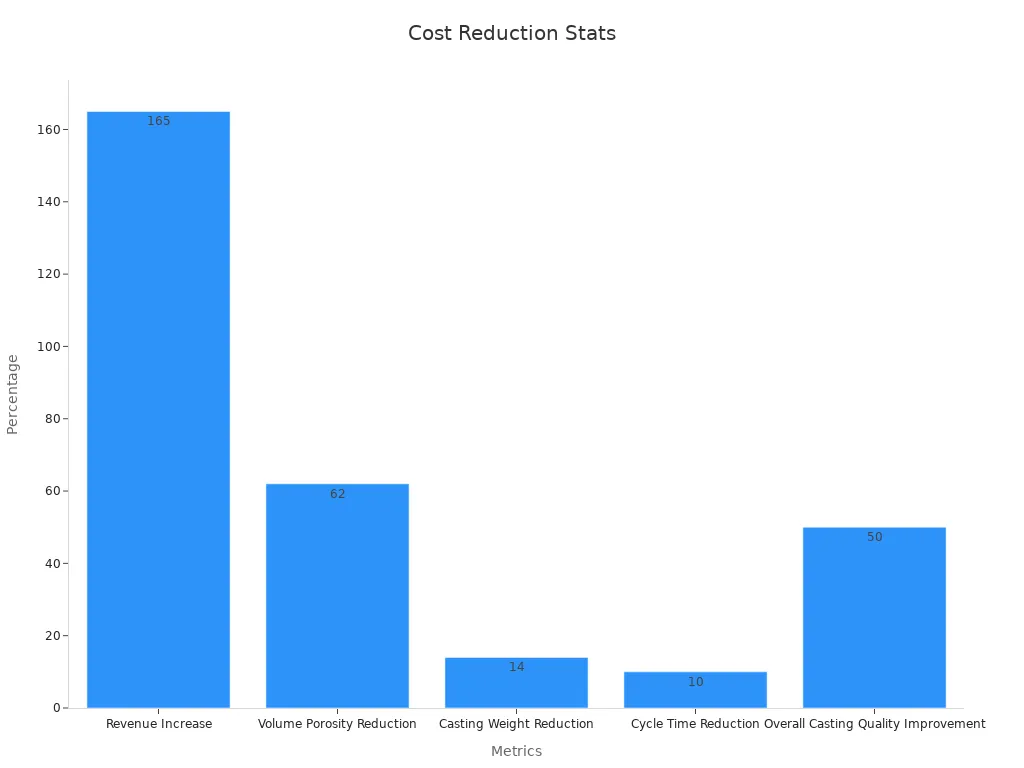

Прилагодувањето на металните делови од леење под притисок нуди значителни заштеди на трошоци. Со оптимизирање на дизајнот и процесите, производителите можат да ја намалат употребата на материјали, потрошувачката на енергија и времето на производство. Следната табела ги истакнува клучните трошковни придобивки:

| Метрика | Резултат |

|---|---|

| Зголемување на приходите | Зголемување од 165% |

| Намалување на употребата на машина за леење | Намалена сила на затворање на 1200 тони |

| Намалување на волуменската порозност | Намалување од 62% |

| Намалување на тежината при леење | Намалување од 14% |

| Намалување на времето на циклусот | 10% намалување |

| Целокупно подобрување на квалитетот на леењето | 50% подобрување |

Овие подобрувања се претвораат во повисоки маржи на профит и конкурентни цени, што ги прави прилагодените решенија паметна инвестиција за бизнисите.

Прилагодени решенија за уникатни потреби

Секој бизнис има уникатни барања, а прилагодените метални делови од леење под притисок обезбедуваат решенија прилагодени на специфичните потреби. Од изборот на материјал до оптимизација на дизајнот, прилагодувањето гарантира дека деловите совршено се усогласуваат со оперативните цели. Документираните приказни за успех го илустрираат влијанието на прилагодените решенија:

| Име на клиент | Опис на прилагодено решение |

|---|---|

| Уникатен бутик | Ги искористив прилагодените решенија на Aircall за да се издвојам на преполн пазар. |

| Решенистите | Усвоени се прилагодени решенија од Aircall за совршено да одговараат на нивните комуникациски потреби. |

Процесот на прилагодување чекор-по-чекор гарантира дека секој проект ги исполнува точните барања:

- Првични консултации и преглед на дизајнотДискутирајте ги целите на проектот и оптимизирајте ги дизајните.

- Избор на материјалИзберете материјали врз основа на потребите за перформанси.

- Дизајн и инженерствоКористете CAD алатки за креирање дизајни по нарачка.

- Прототипирање и тестирање на примероциПотврдете ја точноста и тестирајте прототипови.

- Поставување на производство и почетно производствоПотврдете го поставувањето и квалитетот за време на почетните работи.

- Конечно производство и контрола на квалитетСпроведување на производство во целосен обем со континуирани проверки на квалитетот.

Овој пристап гарантира дека бизнисите добиваат делови што ги подобруваат перформансите, ги намалуваат трошоците и ги исполнуваат индустриските стандарди.

Процесот на прилагодување на метални делови од леење со калапи

Дизајн и консултации

Процесот на прилагодување започнува со фаза на темелно дизајнирање и консултации. Инженерите и дизајнерите соработуваат за да создадат план што се усогласува со специфичните барања на клиентот. Оваа фаза вклучува анализа на наменетата примена, избор на соодветни материјали и одредување на најефикасните методи на производство.

Клучните чекори во оваа фаза вклучуваат:

- Анализа на барањаРазбирање на оперативните потреби и целите за перформанси.

- Избор на материјалИзбор на легури како алуминиум или цинк врз основа на барањата за издржливост и тежина.

- Оптимизација на дизајнотКористење на CAD софтвер за усовршување на дизајните за прецизност и изработка.

Ефективната комуникација помеѓу клиентот и дизајнерскиот тим гарантира дека секој детаљ е разгледан. Овој колаборативен пристап ги минимизира грешките и поставува основа за успешен процес на производство.

Прототипирање и тестирање

Прототипирањето и тестирањето се клучни за валидација на дизајнот и обезбедување функционалност. Во текот на оваа фаза, производителите создаваат прототипови за да ги проценат перформансите и да идентификуваат потенцијални проблеми. Повратните информации од засегнатите страни помагаат да се усоврши дизајнот пред да започне производството во целосен обем.

Клучните активности во оваа фаза вклучуваат:

- Создавање макета на дизајн или прототип на карактеристика.

- Собирање повратни информации од целната публика.

- Идентификување на потенцијални проблеми или валидирање на одлуките за производот.

Секој дефект за време на прототипирањето дава вреден увид во процесите на дизајнирање и производство. На пример, деталната анализа на дефекти помага да се идентификуваат основните причини и очекуваните стапки на дефекти. Следната табела ја илустрира важноста на тестирањето:

| Број на прототипови | Број на неуспеси | Стапка на неуспех (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Овие податоци ја истакнуваат потребата од ригорозно тестирање за да се осигура дека финалниот производ ги исполнува стандардите за квалитет.

Производство и контрола на квалитет

Откако ќе се финализира дизајнот, започнува фазата на производство. Производителите користат напредна опрема и техники за производство на висококвалитетни метални делови од леење под капак. Мерки за контрола на квалитетот се спроведуваат во секоја фаза за да се одржи конзистентност и сигурност.

Клучните показатели за производство вклучуваат:

- Стапки на дефекти: Следење на бројот на дефектни единици по вкупно произведени единици.

- Процент на неусогласени производи: Обезбедување производи кои ги исполнуваат спецификациите.

- Време за решавање на проблеми со квалитетот: Брзо решавање на проблемите за да се избегнат одложувања.

Табелата подолу ги прикажува основните показатели за производство:

| Метрика | Опис |

|---|---|

| Стапки на дефекти | Број на неисправни единици по вкупно произведени единици. |

| Процент на неусогласени производи | Сооднос на производи што не ги исполнуваат спецификациите. |

| Време е да се решат проблемите со квалитетот | Времетраење потребно за решавање на проблемите со квалитетот. |

Сертификати како ISO 9001 и Six Sigma дополнително ја потврдуваат робусноста на производствениот процес. Овие стандарди гарантираат дека производителите постојано испорачуваат делови што ги исполнуваат или ги надминуваат очекувањата на индустријата.

Испорака и поддршка

Последната фаза вклучува испорака на готовите делови до клиентот и обезбедување континуирана поддршка. Ефикасните системи за испорака обезбедуваат нарачките да пристигнат на време и во совршена состојба. Тимовите за поддршка на клиенти се справуваат со сите проблеми и обезбедуваат помош по потреба.

Клучните метрики за перформансите на испорака вклучуваат:

- Навремена испорака: Процент на нарачки исполнети во рамките на очекуваниот датум на испорака.

- Точност на нарачката: Процент на нарачки доставени без грешки.

- Резултат за задоволство на клиентите: Го мери задоволството на клиентите во однос на искуствата со испорака.

Табелата подолу ги истакнува овие метрики:

| Метрика | Опис |

|---|---|

| Навремена достава | Процент на нарачки исполнети во рамките на очекуваниот датум на испорака. |

| Точност на нарачката | Процент на нарачки доставени без грешки во споредба со вкупните нарачки. |

| Резултат за задоволство на клиентите | Го мери задоволството на клиентите во однос на искуствата со испорака, што е клучно за оценување на услугата. |

Јасната комуникација со клиентите гарантира дека тие ќе останат информирани за нивните испораки. Механизмите за повратни информации помагаат во справувањето со негативните искуства и подобрување на квалитетот на услугата. Овој сеопфатен пристап гарантира беспрекорно искуство од производството до испораката.

Како да го изберете вистинскиот добавувач на метални делови за леење под притисок

Евалуација на искуство и експертиза

Изборот на добавувач со докажано искуство гарантира сигурност и квалитет. Добавувачите со долга историја во индустријата често покажуваат длабоко разбирање на производствените процеси. На пример, Form Technologies, со над 80 години искуство и над 270 успешни проекти, е пример за експертиза. Нивното годишно производство од 5 милијарди единици и база на клиенти што надминува 2.000 ја истакнуваат нивната способност да се справат со разновидните барања.

- Клучните фактори за евалуација вклучуваат:

- Понуди на услуги прилагодени на специфични индустрии.

- Способности за дизајнирање инженеринг за сложени проекти.

- Пост-продукциски услуги како што се завршна обработка и монтажа.

Студиите на случај, исто така, даваат вредни сознанија. Добавувач на производители на автомобили ги намали стапките на отпад од 20-40% со имплементација на предвидливо управување со квалитетот. Ова подобрување ја нагласува важноста на техничката експертиза во оптимизирањето на резултатите од производството.

Проценка на технологијата и можностите

Усвојувањето на напредна технологија е клучно за ефикасно и прецизно производство. Добавувачите кои ги користат IoT технологиите го подобруваат следењето и контролата на процесите. Неодамнешен извештај покажува дека 62% од производителите го имаат интегрирано IoT во своето работење, при што тројца од пет го препознаваат неговиот потенцијал.

Можности како симулација на проток на мувла,CNC машинска обработкаи целосното управување со квалитетот дополнително ги издвојуваат врвните добавувачи. Овие технологии обезбедуваат постојан квалитет и побрзи производствени циклуси. Добавувачите кои нудат модуларни дизајни на калапи и брзо прототипирање, исто така, демонстрираат прилагодливост кон променливите деловни потреби.

| Статистика | Опис |

|---|---|

| 62% | Процент на производители кои прифаќаат IoT технологии. |

| 3 во 5 | Сооднос што укажува на растечкото признание на IoT во производството. |

Важноста на услугата за корисници

Услугата за корисници игра клучна улога во одржувањето на долгорочни партнерства. Давателите на услуги со квалификувани тимови за поддршка обезбедуваат непречена комуникација и брзо решавање на проблемите. Анкета покажа дека 88% од бизнисите ја поврзуваат одличната услуга за корисници со врвни перформанси, додека 85% од клиентите ги менуваат брендовите по едно негативно искуство.

| Статистика | Увид |

|---|---|

| 88% од бизнисите | Се согласувам дека одличната услуга за корисници е во корелација со врвните перформанси. |

| 85% од клиентите | Ќе сменам брендови по една негативна средба. |

| 35% од клиентите | Подготвени се да потрошат повеќе за исклучителна услуга за клиентите. |

Доставувачите кои нудат транспарентна комуникација и поддршка по испораката ја поттикнуваат довербата и лојалноста. Овие квалитети директно влијаат врз задржувањето и задоволството на клиентите.

Проверка на прегледи и препораки

Прегледите и сведоштвата даваат увид во репутацијата на добавувачот. Позитивните повратни информации од минатите клиенти одразуваат постојан квалитет и сигурност. Платформите како Google Reviews и индустриските форуми честопати содржат детални евалуации на добавувачите. Побарајте коментари за временските рокови за испорака, квалитетот на производот и брзината на одзив.

Дополнително, структурираните алатки како што се матриците за евалуација на добавувачите помагаат објективно да се споредат добавувачите. Барањата за информации (RFI) и квалификациите (RFQ) дополнително го усовршуваат процесот на селекција со фокусирање на експертизата и квалитетот.

| Метод на евалуација | Опис |

|---|---|

| Матрица за евалуација на добавувачи | Структурирана алатка за споредување на добавувачи врз основа на повеќе критериуми. |

| Барања за информации (RFI) | Собира општи информации од добавувачите за полесни споредби. |

| Барања за квалификации (RFQ) | Се фокусира на експертизата и квалитетот на добавувачите за да се осигури дека се земаат предвид најквалификуваните добавувачи. |

Овие методи го поедноставуваат донесувањето одлуки, осигурувајќи дека бизнисите избираат добавувачи усогласени со нивните цели.

Металните делови од леење под притисок, изработени по мерка, играат клучна улога во постигнувањето на успехот на бизнисот. Нивната прецизност, економичност и разновидност на материјалите ги прават неопходни во сите индустрии.

| Процес | Предности | Апликации |

|---|---|---|

| Лиење под притисок | Економичност, прецизност, разновидност на материјали | Потребни се висока прецизност и ефикасност |

| Лиење на метал со вбризгување | Комплексни геометрии, висока цврстина и издржливост | Специфични апликации со строги барања |

Прилагодените решенија ги задоволуваат уникатните оперативни потреби, подобрувајќи го задоволството на клиентите и приносот од инвестициите. Компаниите добиваат конкурентска предност со усвојување на овие иновативни пристапи. Истражете го прилагодувањето за да отворите нови можности и да постигнете оперативна извонредност.

Најчесто поставувани прашања

Кои се предностите од користењето на метални делови од леење со калапи?

Металните делови од леење под притисок нудат прецизност, издржливост и економичност. Тие се погодни за индустрии на кои им се потребни лесни, високоцврсти компоненти за сложени апликации.

Како прилагодувањето ги подобрува металните делови од леење со калап?

Прилагодувањето ги подобрува перформансите преку прилагодување на дизајните на специфични потреби. Го намалува отпадот од материјали, го подобрува квалитетот и обезбедува компатибилност со уникатните оперативни барања.

Кои индустрии имаат најголема корист од металните делови од леење под притисок?

Индустриите како што се автомобилската, воздухопловната и електрониката во голема мера се потпираат на метални делови од леење под притисок за лесни, издржливи и високо-перформансни компоненти.

Од: Хаихонг

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Телефон:

Продажба: 0086-134 8641 8015

Поддршка: 0086-574 8669 1714

Време на објавување: 23 април 2025 година