Personalizzatoparti in metallo pressofusosono essenziali per il successo aziendale. Settori come quello automobilistico dipendono da materiali leggeri e resistentimetallo pressofusocomponenti per migliorare le prestazioni e l'efficienza. Il globalefonderia di pezzi pressofusi in metallomercato, che dovrebbe raggiungere i 112,27 miliardi di dollari entro il 2033, sottolinea la crescente domanda di soluzioni su misura. La precisione e l'economicità di ciascunaparte pressofusa in metalloli rendono indispensabili. Inoltre,pressofusione centrifuga dei metalliLe tecniche ottimizzano ulteriormente la produzione, garantendo risultati di alta qualità.

Punti chiave

- Parti pressofuse in metallo personalizzateAiutano le aziende ad avere successo. Offrono precisione e fanno risparmiare denaro. I progetti speciali si adattano a esigenze specifiche, velocizzando il lavoro e riducendo gli errori.

- Settori come quello automobilistico e aeronautico traggono grandi vantaggi dalla pressofusione dei metalli. Questi componenti migliorano il funzionamento dei macchinari, li rendono più sicuri e consumano meno carburante. Sono fondamentali per impieghi di alta qualità.

- Scegliere l'azienda giustaè molto importante. Verifica le loro competenze, i loro strumenti e il loro supporto per costruire solide partnership che aiutino la tua attività a crescere.

Comprensione delle parti in metallo pressofuso

Cosa sono i pezzi pressofusi in metallo?

Parti in metallo pressofusoSono componenti creati attraverso un processo di produzione che prevede la forzatura di metallo fuso in una cavità dello stampo ad alta pressione. Questo metodo garantisce precisione e coerenza nella produzione di forme complesse. Il processo utilizza spesso leghe come alluminio, zinco e magnesio, ognuna con caratteristiche uniche.

| Tipo di lega | Standard/Caratteristiche |

|---|---|

| Zinco | Buona finitura superficiale, consistenza dimensionale |

| Alluminio | AA 380, AA 384, AA 386, AA 390 |

| Magnesio | AZ91D |

| Rame | Comunemente utilizzato nella pressofusione |

Caratteristiche progettuali strategiche, come lo spessore uniforme delle pareti, migliorano le prestazioni e la durata di questi componenti. Il raffreddamento uniforme riduce difetti come la deformazione, garantendo la stabilità dimensionale. Rigorosi metodi di ispezione garantiscono ulteriormente una produzione di alta qualità.

Applicazioni nei settori chiave

I componenti pressofusi in metallo svolgono un ruolo fondamentale in settori come quello automobilistico, aerospaziale ed elettronico. Il settore automobilistico, ad esempio, ha rappresentato il 41,7% del fatturato globale nel 2023. Le attrezzature per pressofusione ad alta pressione producono componenti leggeri come blocchi motore e scatole del cambio, migliorando l'efficienza dei consumi e la sicurezza.

Nel settore aerospaziale, questa tecnologia crea componenti ad alta resistenza come pale di turbine e componenti di riduttori. Questi componenti resistono a condizioni estreme, garantendo affidabilità. Inoltre, i produttori di elettronica utilizzano la pressofusione per produrre alloggiamenti e connettori complessi, soddisfacendo la domanda di design compatti e resistenti.

| Area di applicazione | Descrizione | Dati numerici |

|---|---|---|

| Automobilistico | Blocchi motore leggeri, scatole di trasmissione | Quota di fatturato del 41,7% nel 2023 |

| Aerospaziale | Pale della turbina, componenti del cambio | Elevata resistenza e prestazioni in condizioni estreme |

| Elettronica | Alloggiamenti, connettori | Design compatti e resistenti |

Importanza nelle operazioni aziendali

Le parti in metallo pressofuso contribuiscono in modo significativo asuccesso aziendaleSi prevede che il mercato globale della fusione dei metalli, valutato a 177,28 miliardi di dollari nel 2024, raggiungerà i 325,69 miliardi di dollari entro il 2033, con un CAGR del 6,94%. Questa crescita riflette la crescente domanda di componenti leggeri e durevoli.

Gli indicatori chiave delle prestazioni ne evidenziano l'importanza. Mantenere un tasso di difettosità inferiore al 2% garantisce il controllo della qualità, mentre un utilizzo efficiente delle attrezzature superiore all'85% riduce al minimo i tempi di fermo. Una rotazione delle scorte di 6-8 volte all'anno riduce i costi di stoccaggio e il monitoraggio dei KPI di consegna può aumentare gli ordini ripetuti del 20%. Questi indicatori dimostrano come i componenti pressofusi in metallo ottimizzino le operazioni e migliorino la soddisfazione del cliente.

| Metrico | Descrizione |

|---|---|

| Percentuali di difetti di fusione | Una percentuale inferiore al 2% garantisce il controllo della qualità e la soddisfazione del cliente. |

| Utilizzo delle attrezzature | Oltre l'85% si riducono al minimo i tempi di inattività e si ottimizza l'uso delle risorse. |

| Rotazione delle scorte | 6-8 volte all'anno riduce i costi di mantenimento ed evita ritardi. |

| Soddisfazione del cliente | Gli indicatori chiave di prestazione (KPI) relativi alle consegne possono aumentare gli ordini ripetuti del 20%. |

| KPI finanziari | Margini di profitto superiori al 25% attraverso il monitoraggio dei costi e dei ricavi. |

Vantaggi della personalizzazione delle parti in metallo pressofuso

Precisione e qualità

Personalizzazione di parti in metallo pressofusoGarantisce una precisione ineguagliabile e una qualità superiore. I progetti su misura consentono ai produttori di soddisfare specifiche esatte, riducendo gli errori e migliorando la funzionalità. Gli studi evidenziano i vantaggi della personalizzazione:

- Uno studio del 2022 nelRivista dei processi di produzioneha segnalato un miglioramento del 35% nell'adattamento e nella funzionalità dei componenti per le aziende che adottano la pressofusione personalizzata.

- ILRivista internazionale di tecnologia di produzione avanzata(2023) hanno rilevato una riduzione del 25% dei costi delle materie prime grazie a progetti ottimizzati.

Questi risultati dimostrano come la personalizzazione migliori sia le prestazioni che l'efficienza dei costi. Inoltre, tecniche di ispezione avanzate garantiscono che ogni componente soddisfi rigorosi standard qualitativi, riducendo al minimo i difetti e massimizzando l'affidabilità.

Efficienza e prestazioni

La personalizzazione di componenti pressofusi in metallo aumenta significativamente l'efficienza operativa e le prestazioni. Progettazione di stampi efficaci e processi semplificati riducono gli sprechi e migliorano la velocità di produzione. I fattori chiave che contribuiscono all'efficienza includono:

- Progettazione di stampi: Gli stampi ottimizzati migliorano la precisionee ridurre l'utilizzo dei materiali.

- Eliminazione di overflow e runner: I design semplificati riducono al minimo gli sprechi.

- Formazione della forza lavoro: I lavoratori qualificati riducono i costi di lavorazione e migliorano la qualità del prodotto.

Le tecnologie moderne, come gli stampi stampati in 3D, migliorano ulteriormente l'efficienza. Questi stampi consentono una creazione di prototipi più rapida, riducendo i tempi di progettazione del 50%. La progettazione modulare degli stampi offre inoltre flessibilità, consentendo ai produttori di adattarsi alle diverse esigenze produttive. I tempi di consegna ridotti si allineano alle esigenze di produzione just-in-time, garantendo consegne puntuali e la soddisfazione del cliente.

Rapporto costo-efficacia

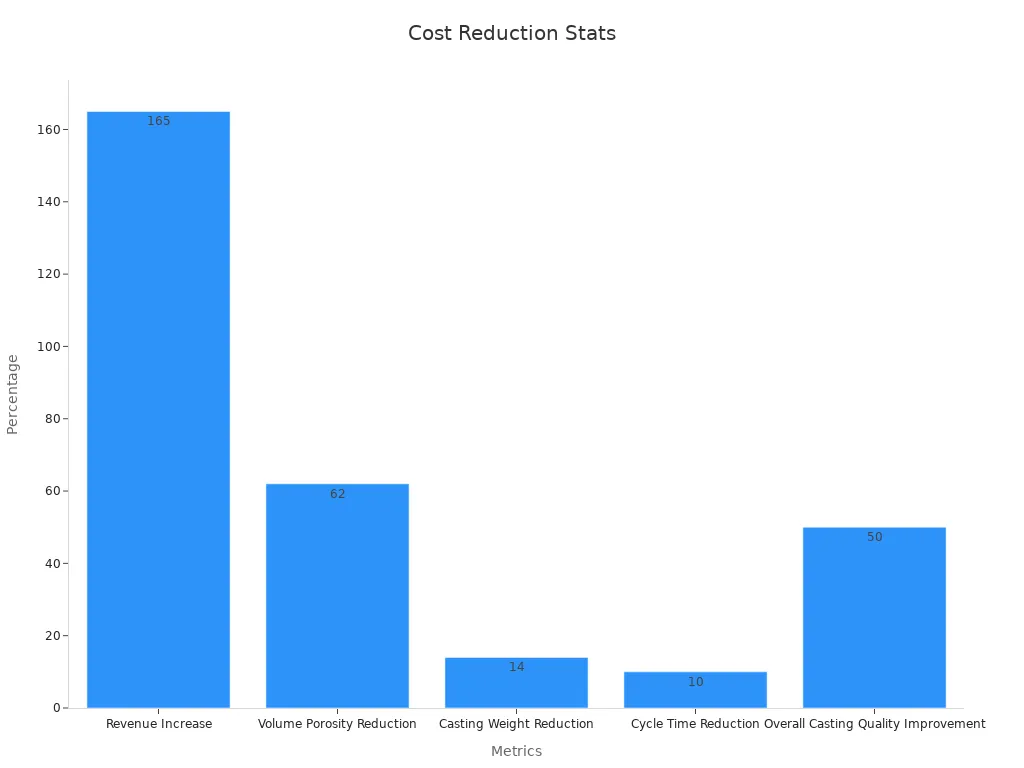

La personalizzazione dei componenti pressofusi in metallo offre notevoli risparmi sui costi. Ottimizzando progetti e processi, i produttori possono ridurre l'utilizzo di materiali, il consumo energetico e i tempi di produzione. La tabella seguente evidenzia i principali vantaggi in termini di costi:

| Metrico | Risultato |

|---|---|

| Aumento delle entrate | aumento del 165% |

| Riduzione dell'utilizzo della macchina di fusione | Forza di chiusura ridotta a 1200 tonnellate |

| Riduzione della porosità del volume | riduzione del 62% |

| Riduzione del peso del lancio | riduzione del 14% |

| Riduzione del tempo di ciclo | riduzione del 10% |

| Miglioramento generale della qualità del casting | miglioramento del 50% |

Questi miglioramenti si traducono in margini di profitto più elevati e prezzi competitivi, rendendo le soluzioni personalizzate un investimento intelligente per le aziende.

Soluzioni su misura per esigenze uniche

Ogni azienda ha esigenze uniche e i componenti pressofusi in metallo personalizzati offrono soluzioni su misura per esigenze specifiche. Dalla selezione dei materiali all'ottimizzazione del design, la personalizzazione garantisce che i componenti siano perfettamente allineati agli obiettivi operativi. Storie di successo documentate illustrano l'impatto delle soluzioni personalizzate:

| Nome del cliente | Descrizione della soluzione su misura |

|---|---|

| Boutique unica | Ho utilizzato le soluzioni personalizzate di Aircall per distinguermi in un mercato affollato. |

| I soluzionisti | Adottate soluzioni personalizzate di Aircall per soddisfare perfettamente le loro esigenze di comunicazione. |

Un processo di personalizzazione graduale garantisce che ogni progetto soddisfi requisiti precisi:

- Consulenza iniziale e revisione del progetto: Discutere gli obiettivi del progetto e ottimizzare i progetti.

- Selezione dei materiali: Scegliere i materiali in base alle esigenze prestazionali.

- Progettazione e ingegneria: Utilizza gli strumenti CAD per creare progetti personalizzati.

- Prototipazione e test di campioni: Verificare l'accuratezza e testare i prototipi.

- Impostazione della produzione e produzione iniziale: Confermare la configurazione e la qualità durante le esecuzioni iniziali.

- Produzione finale e controllo qualità: Eseguire una produzione su larga scala con controlli di qualità continui.

Questo approccio garantisce che le aziende ricevano componenti che migliorano le prestazioni, riducono i costi e soddisfano gli standard del settore.

Il processo di personalizzazione delle parti in metallo pressofuso

Progettazione e consulenza

Il processo di personalizzazione inizia con un'accurata fase di progettazione e consulenza. Ingegneri e progettisti collaborano per creare un progetto in linea con le esigenze specifiche del cliente. Questa fase prevede l'analisi dell'applicazione prevista, la selezione dei materiali idonei e l'individuazione dei metodi di produzione più efficienti.

I passaggi chiave di questa fase includono:

- Analisi dei requisiti: Comprensione delle esigenze operative e degli obiettivi prestazionali.

- Selezione dei materiali: Scelta di leghe come alluminio o zinco in base ai requisiti di durata e peso.

- Ottimizzazione del design: Utilizzo del software CAD per perfezionare i progetti in termini di precisione e producibilità.

Una comunicazione efficace tra il cliente e il team di progettazione garantisce la cura di ogni dettaglio. Questo approccio collaborativo riduce al minimo gli errori e pone le basi per un processo produttivo di successo.

Prototipazione e test

La prototipazione e i test sono fondamentali per convalidare il progetto e garantirne la funzionalità. Durante questa fase, i produttori creano prototipi per valutare le prestazioni e identificare potenziali problemi. Il feedback degli stakeholder aiuta a perfezionare il progetto prima dell'inizio della produzione su larga scala.

Le attività principali in questa fase includono:

- Creazione di un modello di progettazione o di un prototipo di funzionalità.

- Raccolta di feedback dal pubblico di destinazione.

- Identificare potenziali problemi o convalidare le decisioni sui prodotti.

Ogni errore durante la prototipazione fornisce informazioni preziose sui processi di progettazione e produzione. Ad esempio, un'analisi dettagliata dei guasti aiuta a identificare le cause profonde e i tassi di guasto previsti. La tabella seguente illustra l'importanza dei test:

| Numero di prototipi | Numero di guasti | Tasso di fallimento (%) |

|---|---|---|

| 100 | 1 | 1 |

| 10 | 1 | 10 |

| 2 | 1 | 50 |

Questi dati evidenziano la necessità di test rigorosi per garantire che il prodotto finale soddisfi gli standard qualitativi.

Produzione e controllo qualità

Una volta finalizzato il progetto, inizia la fase di produzione. I produttori utilizzano attrezzature e tecniche all'avanguardia per realizzare componenti pressofusi in metallo di alta qualità. Misure di controllo qualità vengono implementate in ogni fase per garantire coerenza e affidabilità.

Le metriche chiave della produzione includono:

- Percentuali di difettosità: monitoraggio del numero di unità difettose sul totale prodotto.

- Percentuale di prodotti non conformi: garantire che i prodotti soddisfino le specifiche.

- Tempo per risolvere i problemi di qualità: affrontare i problemi tempestivamente per evitare ritardi.

La tabella seguente descrive le metriche di produzione essenziali:

| Metrico | Descrizione |

|---|---|

| Tassi di difetto | Numero di unità difettose sul totale prodotto. |

| Percentuale di prodotti non conformi | Percentuale di prodotti non conformi alle specifiche. |

| È tempo di risolvere i problemi di qualità | Tempo impiegato per risolvere i problemi di qualità. |

Certificazioni come ISO 9001 e Six Sigma convalidano ulteriormente la solidità del processo produttivo. Questi standard garantiscono che i produttori forniscano costantemente componenti che soddisfano o superano le aspettative del settore.

Consegna e supporto

La fase finale prevede la consegna dei componenti finiti al cliente e l'assistenza continua. Sistemi di consegna efficienti garantiscono che gli ordini arrivino puntuali e in perfette condizioni. I team di assistenza clienti rispondono a qualsiasi richiesta e forniscono assistenza secondo necessità.

Le metriche chiave delle prestazioni di consegna includono:

- Consegna puntuale: percentuale di ordini evasi entro la data di consegna prevista.

- Precisione dell'ordine: percentuale di ordini consegnati senza errori.

- Punteggio di soddisfazione del cliente: misura la soddisfazione del cliente in merito alle esperienze di consegna.

La tabella seguente evidenzia queste metriche:

| Metrico | Descrizione |

|---|---|

| Consegna puntuale | Percentuale di ordini evasi entro la data di consegna prevista. |

| Precisione dell'ordine | Percentuale di ordini consegnati senza errori rispetto al totale degli ordini. |

| Punteggio di soddisfazione del cliente | Misura la soddisfazione del cliente in merito alle esperienze di consegna, fondamentale per la valutazione del servizio. |

Una comunicazione chiara con i clienti garantisce che siano sempre informati sulle consegne. I meccanismi di feedback aiutano a gestire le esperienze negative e a migliorare la qualità del servizio. Questo approccio completo garantisce un'esperienza fluida, dalla produzione alla consegna.

Come scegliere il fornitore giusto per le parti in metallo pressofuso

Valutazione dell'esperienza e della competenza

Scegliere un fornitore con comprovata esperienza garantisce affidabilità e qualità. I fornitori con una lunga storia nel settore dimostrano spesso una profonda conoscenza dei processi produttivi. Ad esempio, Form Technologies, con oltre 80 anni di esperienza e oltre 270 progetti di successo, è un esempio di competenza. La sua produzione annua di 5 miliardi di unità e una base clienti di oltre 2.000 clienti evidenziano la sua capacità di gestire esigenze diversificate.

- I fattori chiave da valutare includono:

- Offerte di servizi su misura per settori specifici.

- Capacità di progettazione ingegneristica per progetti complessi.

- Servizi di post-produzione come finitura e assemblaggio.

Anche i casi di studio forniscono spunti preziosi. Un fornitore di case automobilistiche ha ridotto i tassi di scarto dal 20 al 40% implementando la gestione predittiva della qualità. Questo miglioramento sottolinea l'importanza delle competenze tecniche nell'ottimizzazione dei risultati di produzione.

Valutazione della tecnologia e delle capacità

L'adozione di tecnologie avanzate è fondamentale per una produzione efficiente e precisa. I fornitori che sfruttano le tecnologie IoT migliorano il monitoraggio e il controllo dei processi. Un recente rapporto mostra che il 62% delle aziende manifatturiere ha integrato l'IoT nelle proprie attività, e tre su cinque ne riconoscono il potenziale.

Funzionalità come la simulazione del flusso dello stampo,Lavorazione CNCe la gestione della qualità totale contraddistinguono ulteriormente i migliori fornitori. Queste tecnologie garantiscono una qualità costante e cicli di produzione più rapidi. I fornitori che offrono design di stampi modulari e prototipazione rapida dimostrano anche la loro adattabilità alle mutevoli esigenze aziendali.

| Statistica | Descrizione |

|---|---|

| 62% | Percentuale di produttori che adottano tecnologie IoT. |

| 3 su 5 | Rapporto che indica il crescente riconoscimento dell'IoT nel settore manifatturiero. |

Importanza del servizio clienti

Il servizio clienti svolge un ruolo fondamentale nel mantenimento di partnership a lungo termine. I fornitori con team di supporto qualificati garantiscono una comunicazione fluida e una rapida risoluzione dei problemi. Un sondaggio ha rivelato che l'88% delle aziende associa un servizio clienti eccellente a prestazioni ottimali, mentre l'85% dei clienti cambia brand dopo una singola esperienza negativa.

| Statistica | Intuizione |

|---|---|

| 88% delle aziende | Concordo sul fatto che un servizio clienti eccellente è correlato a prestazioni di alto livello. |

| 85% dei clienti | Cambierò marca dopo un singolo incontro negativo. |

| 35% dei clienti | Sono disposti a spendere di più per un servizio clienti eccezionale. |

I fornitori che offrono una comunicazione trasparente e un supporto post-consegna promuovono fiducia e lealtà. Queste qualità hanno un impatto diretto sulla fidelizzazione e sulla soddisfazione dei clienti.

Controllo delle recensioni e delle testimonianze

Recensioni e testimonianze forniscono un'idea della reputazione di un fornitore. Il feedback positivo dei clienti passati riflette la qualità e l'affidabilità costanti. Piattaforme come Google Reviews e forum di settore spesso offrono valutazioni dettagliate dei fornitori. Cercate commenti sui tempi di consegna, sulla qualità del prodotto e sulla reattività.

Inoltre, strumenti strutturati come le matrici di valutazione dei fornitori aiutano a confrontare i fornitori in modo obiettivo. Le richieste di informazioni (RFI) e le richieste di qualificazione (RFQ) perfezionano ulteriormente il processo di selezione, concentrandosi su competenza e qualità.

| Metodo di valutazione | Descrizione |

|---|---|

| Matrice di valutazione del fornitore | Uno strumento strutturato per confrontare i fornitori in base a più criteri. |

| Richieste di informazioni (RFI) | Raccoglie informazioni generali dai fornitori per facilitare i confronti. |

| Richieste di Qualifiche (RFQ) | Si concentra sulla competenza e sulla qualità dei fornitori per garantire che vengano presi in considerazione i fornitori più qualificati. |

Questi metodi semplificano il processo decisionale, garantendo che le aziende scelgano fornitori in linea con i loro obiettivi.

I componenti pressofusi in metallo personalizzati svolgono un ruolo cruciale nel successo aziendale. La loro precisione, economicità e versatilità dei materiali li rendono indispensabili in tutti i settori.

| Processo | Vantaggi | Applicazioni |

|---|---|---|

| Pressofusione | Efficienza dei costi, precisione, versatilità dei materiali | Esigenze di elevata precisione ed efficienza |

| Stampaggio a iniezione di metalli | Geometrie complesse, elevata resistenza e durevolezza | Applicazioni specifiche con requisiti rigorosi |

Soluzioni personalizzate soddisfano esigenze operative specifiche, migliorando la soddisfazione del cliente e il ritorno sugli investimenti. Le aziende acquisiscono un vantaggio competitivo adottando questi approcci innovativi. Esplora la personalizzazione per sbloccare nuove opportunità e raggiungere l'eccellenza operativa.

Domande frequenti

Quali sono i vantaggi dell'utilizzo di parti in metallo pressofuso?

I componenti pressofusi in metallo offrono precisione, durata e convenienza. Sono adatti ai settori che richiedono componenti leggeri e ad alta resistenza per applicazioni complesse.

In che modo la personalizzazione migliora i componenti pressofusi in metallo?

La personalizzazione migliora le prestazioni adattando i progetti alle esigenze specifiche. Riduce gli sprechi di materiale, migliora la qualità e garantisce la compatibilità con requisiti operativi specifici.

Quali settori traggono i maggiori vantaggi dalla fusione di parti metalliche?

Settori come quello automobilistico, aerospaziale ed elettronico fanno largo uso di componenti pressofusi in metallo per ottenere componenti leggeri, durevoli e ad alte prestazioni.

Di: haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Telefono:

Vendite: 0086-134 8641 8015

Supporto: 0086-574 8669 1714

Data di pubblicazione: 23-04-2025