Pezas de fundición a presión de metal profesionaisson esenciais para producir compoñentes de alta calidade cunha precisión inigualable. Varias industrias dependen dofundición a presión de metalproceso para solucións duradeiras, escalables e rendibles. Os sistemas automatizados desempeñan un papel crucial na mellora da calidade mediante a monitorización de variables como a velocidade do metal e a presión hidráulica. Estas tecnoloxías avanzadas garanten resultados consistentes, facendo quefundición de pezas de fundición a presión de metalun aspecto integral da fabricación moderna.

Conclusións clave

- Fundición a presión de metalfabrica pezas resistentes empurrando metal quente dentro de moldes.

- Escollendobos materiais, como o aluminio ou o magnesio, fai que as pezas funcionen mellor e duren máis.

- O uso de máquinas na fundición a presión aforra tempo e diñeiro, o que axuda a grandes industrias como as fabricantes de automóbiles e avións.

Comprensión das pezas profesionais de fundición a presión de metal

Que é a fundición a presión de metal?

A fundición a presión de metal é un proceso de fabricación que crea compoñentes metálicos precisos e duradeiros. Implica inxectar metal fundido nun molde, ou matriz, a alta presión. Este método permite aos fabricantes producir pezas con detalles complexos e unha calidade consistente.

A fundición a presión permite a produción de pezas metálicas con alta precisión e detalles finos, como superficies texturizadas, sen necesidade de procesamento adicional.

O proceso úsase amplamente en industrias como a automotriz, a aeroespacial e a de bens de consumo. Permite a creación de compoñentes lixeiros, fortes e resistentes á corrosión, o que o fai esencial para a fabricación moderna.

Materiais empregados no proceso

A escolla do material inflúe significativamente no rendemento e na calidade das pezas profesionais de fundición a presión de metal. Os fabricantes empregan varios metais e aliaxes, cada un dos cales ofrece propiedades únicas axeitadas para aplicacións específicas.

| Tipo de material | Propiedades | Aplicacións |

|---|---|---|

| Aleación de aluminio 380 | Excelente moldeabilidade, peso lixeiro, resistencia á corrosión | Soportes de motor, mobles, carcasas electrónicas |

| Liga de aluminio B390 | Excepcional resistencia á vibración e ao desgaste | Carcasas de bombas, corpos de válvulas, impulsores |

| Magnesio AZ91D | Alta relación resistencia-peso, resistencia á corrosión | Compoñentes do tren motriz, pezas mecánicas |

| Zamak de cinc 3 | Estabilidade dimensional, facilidade de fundición | Pezas de fontanería, ventiladores de teito |

O aluminio é unha opción populardebido á súa relación resistencia-peso e á resistencia á corrosión. As aliaxes de magnesio son as preferidas para aplicacións lixeiras, mentres que as aliaxes de zinc destacan pola precisión e os acabados suaves.

Pasos clave no proceso de fundición a presión

O proceso de fundición a presión implica varios pasos críticos, cada un dos cales contribúe á calidade do produto final.

- PreparaciónAs superficies dos moldes están lubricadas para garantir unha fácil expulsión das pezas fundidas. Este paso reduce os defectos e garante unha extracción suave.

- RecheoInxéctase metal fundido no molde a alta presión. Este paso evita a contracción e a porosidade ao garantir un recheo completo.

- ExpulsiónOs pinos de expulsión retiran as pezas fundidas do molde. Isto permite ciclos de produción rápidos e minimiza os danos nas pezas.

- SacudidaAs seccións de refugallo elimínanse das pezas fundidas acabadas. Este paso garante que o produto final cumpra os estándares de calidade.

A precisión destes pasos garante que as pezas profesionais de fundición a presión de metal cumpran as especificacións requiridas en canto a durabilidade e rendemento.

Vantaxes das pezas profesionais de fundición a presión de metal

Precisión e consistencia

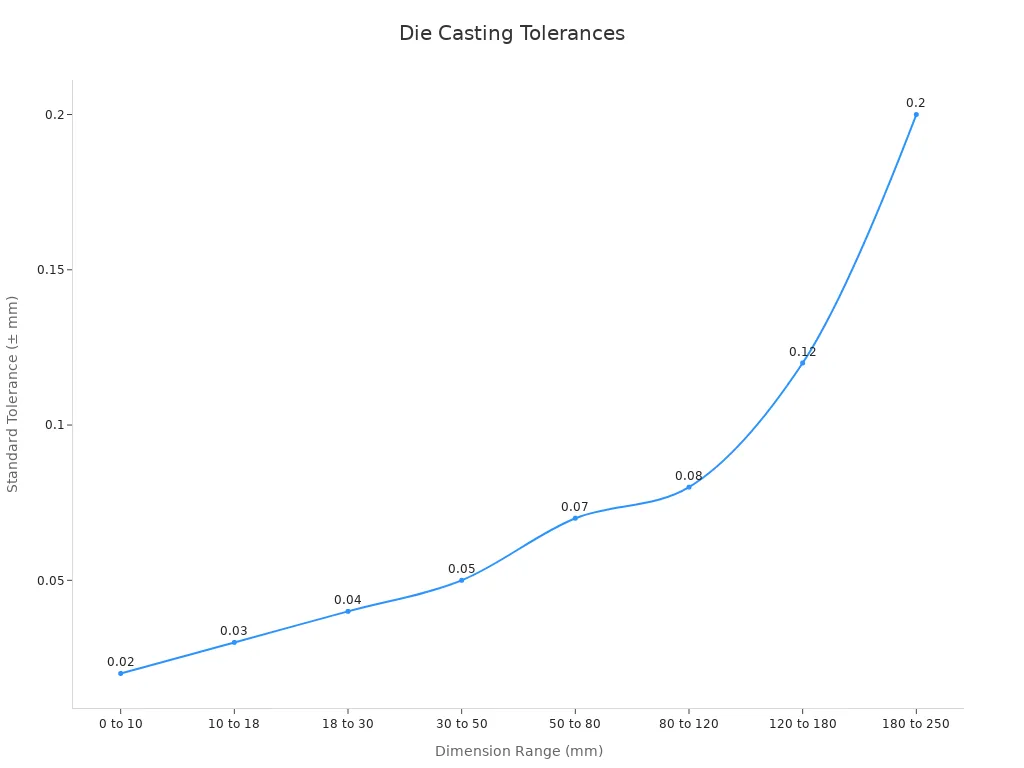

Metal profesionalpezas de fundición a presiónson coñecidos pola súa excepcional precisión e consistencia dimensional. O método de inxección a alta presión empregado no proceso garante que cada compoñente cumpra con tolerancias axustadas, o que o fai ideal para industrias que requiren deseños complexos. Por exemplo, as solucións de fundición a presión de CastMold producen pezas cunha precisión dimensional superior, minimizando a necesidade de mecanizado secundario.

A capacidade de acadar tolerancias axustadas é unha característica distintiva da fundición a presión. Esta precisión é fundamental para aplicacións onde mesmo pequenas desviacións poden comprometer a funcionalidade.

| Rango de dimensións básicas (mm) | Tolerancia estándar (± mm) |

|---|---|

| De 0 a 10 | 0,02 |

| 10 a 18 | 0,03 |

| de 18 a 30 anos | 0,04 |

| de 30 a 50 | 0,05 |

| 50 a 80 | 0,07 |

| 80 a 120 | 0,08 |

| 120 a 180 | 0,12 |

| 180 a 250 | 0,2 |

O acabado superficial liso conseguido mediante a fundición a presión mellora aínda máis a calidade do produto final. Isto elimina a necesidade dun amplo posprocesamento, aforrando tempo e custos e garantindo un resultado visualmente atractivo.

Rentabilidade para a produción a grande escala

A fundición a presión ofrece unhasolución rendiblepara producir grandes volumes de compoñentes metálicos. O proceso aproveita a automatización e os materiais reciclables para reducir os custos de produción. Os investimentos iniciais en automatización poden parecer elevados, pero supoñen un aforro significativo en man de obra e un aumento da eficiencia ao longo do tempo.

| Factor | Descrición |

|---|---|

| Reciclabilidade de materiais | Os materiais reciclables reducen os custos e aliñanse cos obxectivos de sustentabilidade. |

| Consumo de enerxía | O uso optimizado de enerxía nas máquinas reduce os gastos operativos. |

| Investimentos en automatización | A automatización reduce os custos laborais e mellora a velocidade de produción. |

| Xestión de chatarra e residuos | Unha xestión eficaz dos residuos minimiza as perdas de materiais e os custos. |

| Medidas de control de calidade | Os rigorosos controis de calidade reducen os defectos, aforrando tempo e recursos. |

A escalabilidade da fundición a presión fai que sexa especialmente vantaxosa para industrias como a automoción e a electrónica, onde a produción en gran volume é esencial. Ao reducir os residuos e optimizar o consumo de enerxía, os fabricantes poden obter beneficios tanto económicos como ambientais.

Durabilidade e resistencia dos compoñentes

As pezas de fundición a presión de metal profesional son coñecidas pola súa durabilidade e resistencia mecánica. O proceso produce compoñentes con excelentes propiedades de dureza e tracción, o que os fai axeitados para aplicacións esixentes. Por exemplo, as probas mecánicas, incluíndo as probas de dureza e impacto Charpy, confirman a resistencia e a fiabilidade dos compoñentes fundidos a presión.

Industrias como a aeroespacial e a automotriz dependen das pezas fundidas a presión pola súa capacidade para soportar condicións extremas sen comprometer o rendemento.

A resistencia á fatiga dos metais fundidos a presión mellora aínda máis a súa durabilidade, o que garante un rendemento a longo prazo mesmo baixo tensión continua. Isto convérteos nunha opción preferida para aplicacións críticas como compoñentes de motores e pezas estruturais.

Ao combinar resistencia, durabilidade e precisión, a fundición a presión ofrece compoñentes que cumpren as rigorosas esixencias das industrias modernas.

Aplicacións de pezas profesionais de fundición a presión de metal

Industria automotriz

O sector da automoción depende en gran medida das pezas profesionais de fundición a presión de metal pola súa precisión e durabilidade. Cunha produción mundial de vehículos que alcanzou aproximadamente os 85 millóns de unidades en 2022, a demanda de compoñentes fundidos a presión segue sendo forte. Os fabricantes empregan tecnoloxías avanzadas como a automatización e a dixitalización para satisfacer as necesidades en evolución da industria, especialmente para vehículos eléctricos e deseños lixeiros. Innovacións como a "giga fundición" de Ryobi para pezas grandes da carrozaría de vehículos eléctricos e as máquinas de fundición a presión ultragrandes de UBE Corporation destacan o enfoque do sector na eficiencia e a redución de custos. Estes avances garanten que as pezas fundidas a presión cumpran cos estritos requisitos dos vehículos modernos, incluíndo a resistencia, a redución de peso e a resistencia á corrosión.

Aeroespacial e Defensa

Na industria aeroespacial e na defensa, a fundición a presión xoga un papel fundamental na produción de compoñentes lixeiros pero duradeiros. As aliaxes avanzadas e as técnicas de fundición a presión ao baleiro reducen o peso das pezas, mellorando a eficiencia do combustible ata nun 20 %. O proceso garante que os compoñentes poidan soportar as tensións extremas do voo e, ao mesmo tempo, cumprir rigorosos estándares de seguridade.

| Beneficio | Descrición | Impacto na industria aeroespacial e a defensa |

|---|---|---|

| Compoñentes lixeiros | As aliaxes avanzadas e a fundición a presión ao baleiro reducen o peso dos compoñentes. | Mellora a eficiencia do combustible ata nun 20 %. |

| Forza e durabilidade | Garante que as pezas poidan soportar a tensión de voo e os estándares de seguridade. | Cumpre cos altos requisitos de seguridade. |

| Eficiencia do combustible | A redución de peso leva a un mellor consumo de combustible. | Fundamental para o aforro de custos operativos. |

Estas vantaxes fan que a fundición a presión sexa indispensable para a fabricación de compoñentes aeroespaciais e de defensa críticos.

Electrónica e bens de consumo

A fundición a presión tamén destacanas industrias da electrónica e dos bens de consumo. Ofrece compoñentes fortes e fiables para sistemas eléctricos, pezas duradeiras para electrodomésticos e ferraxes funcionais pero decorativas para mobles.

| Industria | Vantaxes das pezas de fundición a presión |

|---|---|

| Industria eléctrica | Compoñentes eléctricos robustos para sistemas fiables |

| Industria de electrodomésticos | Pezas duradeiras para electrodomésticos que melloran a eficacia |

| Industria do moble | Ferraxes funcionais e decorativas para un atractivo estético |

Ao combinar precisión, durabilidade e versatilidade, as pezas profesionais de fundición a presión de metal satisfán as diversas demandas destas industrias.

Escolla da solución profesional axeitada de fundición a presión de metal

Avaliación da experiencia e os coñecementos

A selección do fabricante axeitado comeza por avaliar a súa experiencia e coñecementos. As empresas con décadas de coñecemento da industria adoitan ofrecer resultados superiores. Dynacast, por exemplo, ten máis de 80 anos de experiencia na produción de pezas metálicas precisas para diversos sectores. Do mesmo xeito, A&B emprega enxeñeiros cualificados capaces de manexar deseños complexos, garantindo resultados de alta calidade. Fabricantes como Castingod e Golden Pond Metal Die Casting Co., Ltd. demostran fiabilidade e competencia xestionando proxectos complexos e implementando medidas estritas de control de calidade.

A experiencia garante que os fabricantes poidan abordar desafíos únicos, mentres que a experiencia garante un rendemento consistente en todos os proxectos.

Ao avaliar un provedor, teña en conta o seu historial e as súas referencias. Un sólido historial de entrega de pezas de calidade reflicte o seu compromiso coa excelencia.

Avaliación da tecnoloxía e os equipos

A tecnoloxía moderna xoga un papel fundamental na produción de alta calidadecompoñentes fundidos a presiónOs sistemas automatizados melloran a eficiencia e a precisión, o que reduce os custos laborais e minimiza o erro humano. Os robots simplifican os procesos de inxección e expulsión, garantindo unha calidade consistente en toda a produción. O software de simulación avanzado predí defectos e optimiza o proceso de fundición, o que permite a creación de prototipos virtuais antes da fabricación física.

Os fabricantes que aproveitan a IA e a aprendizaxe automática poden monitorizar e optimizar as operacións en tempo real. Estes avances melloran a seguridade, a velocidade e a precisión, o que os fai indispensables para as pezas de fundición a presión de metal profesionais.

Importancia da garantía de calidade e as certificacións

As certificacións validan as cualificacións dun fabricantecompromiso coa calidadee cumprimento dos estándares da industria. As certificacións ISO garanten o cumprimento dos estándares internacionais, mentres que os estándares estadounidenses como NADCA e ASTM garanten a fiabilidade. As probas metalúrxicas verifican as propiedades mecánicas, mentres que a análise da composición química garante a calidade do material.

Métodos de proba rigorosos, como as avaliacións da resistencia á tracción e da dureza, confirman a durabilidade dos compoñentes fundidos a presión.

As certificacións como a ISO 9001 e a AS9100 son especialmente importantes para as industrias que requiren pezas sensibles á seguridade, como a aeroespacial e a defensa. Estes puntos de referencia proporcionan confianza na capacidade do fabricante para entregar produtos consistentes e de alta calidade.

As pezas profesionais de fundición a presión de metal desempeñan un papel vital na fabricación moderna. A súa relación resistencia-peso mellora o rendemento en industrias como a automotriz, mentres que a súa fluidez permite deseños complexos e reduce os custos dos materiais. A fundición a alta presión garante menos defectos, o que fai que os produtos sexan fiables e eficientes. A selección dun fabricante de confianza garante a calidade e solucións personalizadas para necesidades específicas. Os expertos en consultoría axudan ás empresas a acadar resultados óptimos.

Preguntas frecuentes

Que industrias se benefician máis da fundición a presión de metais?

As industrias do automóbil, aeroespacial e electrónica benefícianse significativamente. Dependen da fundición a presión para obter precisión, durabilidade e produción rendible de compoñentes de alta calidade.

Como garante a fundición a presión a precisión dimensional?

A inxección a alta presión moldea o metal en formas precisas. Este proceso minimiza as desviacións, garantindo que os compoñentes cumpran tolerancias estritas sen requirir un posprocesamento exhaustivo.

Pode a fundición a presión usar materiais reciclados?

Si, os fabricantes adoitan empregar metais reciclables como o aluminio e o zinc. Esta práctica reduce os residuos, diminúe os custos e apoia os obxectivos de sustentabilidade.

Por: Haihong

email:daphne@haihongxintang.com

email:haihong@haihongxintang.com

Teléfono:

Vendas: 0086-134 8641 8015

Asistencia: 0086-574 8669 1714

Data de publicación: 22 de abril de 2025