Componentes de motocicleta de aleación de aluminioA menudo proporcionan resistencia y bajo peso. La aleación de zinc se adapta a formas detalladas o complejas enPiezas de fundición a presión para motocicletas. MuchosAccesorio de motocicleta ODMLos fabricantes seleccionan los materiales según la función de la pieza. La siguiente tabla muestra las diferencias clave:

| Propiedad | Aleación de aluminio | Aleación de zinc |

|---|---|---|

| Fortaleza | Alto | Moderado |

| Peso | Luz | Más pesado |

Conclusiones clave

- aleación de aluminioOfrece piezas resistentes y livianas ideales para cuadros, ruedas y cubiertas de motor, mejorando la velocidad y el manejo de la motocicleta.

- La aleación de zinc se adapta a piezas detalladas y de menor estrés, como palancas y piezas decorativas, lo que permite formas complejas y una producción rentable.

- Elegir la aleación adecuada en función de la resistencia, el peso, el diseño, el costo y el medio ambiente ayuda a que las piezas de la motocicleta duren más y funcionen mejor.

Resistencia y durabilidad en piezas fundidas a presión para motocicletas

Resistencia y durabilidad de la aleación de aluminio

La aleación de aluminio ofrece alta resistencia.Para piezas de fundición a presión de motocicletas. Este material soporta cargas pesadas e impactos fuertes. Muchos ingenieros eligen la aleación de aluminio para piezas que necesitan una larga vida útil. El metal resiste la flexión y la rotura bajo tensión. Los motociclistas suelen confiar en la aleación de aluminio para chasis, ruedas y tapas de motor. Estas piezas deben mantenerse resistentes durante viajes rápidos y carreteras en mal estado.

Consejo:La aleación de aluminio conserva su resistencia incluso después de muchos años de uso. Esto la convierte en una opción inteligente para piezas sometidas al desgaste diario.

Resistencia y durabilidad de la aleación de zinc

La aleación de zinc proporciona una resistencia moderada.Para piezas de fundición a presión de motocicletas. Es ideal para piezas que no soportan cargas pesadas. La aleación de zinc permite crear formas detalladas, lo que facilita la fabricación de piezas pequeñas o complejas. Este material no se rompe fácilmente, pero puede doblarse si se somete a una presión excesiva. Muchos fabricantes utilizan aleación de zinc para palancas, soportes y tapas. Estas piezas no están sometidas a tanta tensión como los chasis o las ruedas.

- La aleación de zinc resiste el agrietamiento durante el uso normal.

- Puede soportar pequeños impactos sin sufrir daños.

- El material funciona mejor para piezas que necesitan detalles finos.

Rendimiento en aplicaciones de motocicletas en el mundo real

Las piezas de fundición a presión para motocicletas deben rendir bien en carretera. Las piezas de aleación de aluminio suelen aparecer en lugares donde la resistencia es fundamental. Por ejemplo, un chasis de motocicleta fabricado con aleación de aluminio se mantiene resistente en curvas cerradas y frenadas repentinas. Los conductores se sienten más seguros con estas piezas porque no fallan fácilmente.

Las piezas de aleación de zinc se utilizan en lugares menos exigentes. Un interruptor de manillar o una moldura decorativa suelen usar aleación de zinc. Estas piezas no están sometidas a mucha fuerza, por lo que una resistencia moderada es suficiente. La aleación de zinc también permite diseños creativos, lo que contribuye al estilo y la comodidad.

Nota:Elegir el material adecuado para cada pieza ayuda a que la motocicleta dure más y funcione mejor.

Impacto en el peso y el rendimiento de las piezas fundidas a presión para motocicletas

Ventajas del peso de la aleación de aluminio

La aleación de aluminio destaca por su ligereza. Los ingenieros suelen elegir este material cuando buscan reducir la masa total de una motocicleta. Las piezas más ligeras ayudan a que la motocicleta se mueva y frene con mayor rapidez. Los conductores notan que las motocicletas con chasis o ruedas de aleación de aluminio son más fáciles de manejar. El bajo peso también implica menos esfuerzo para el motor, lo que puede resultar en una mejor eficiencia de combustible.

Consejo:EncendedorPiezas de fundición a presión para motocicletasPuede hacer que los viajes largos sean menos cansados para los ciclistas.

Consideraciones sobre el peso de la aleación de zinc

La aleación de zinc pesa más que la de aluminio. Este peso adicional puede afectar la sensación de la motocicleta en la carretera. Las piezas más pesadas pueden ralentizar la aceleración. También pueden dificultar el control de la motocicleta en curvas cerradas. Sin embargo, la aleación de zinc funciona bien parapiezas pequeñas o decorativasDonde el peso no importa tanto. Los fabricantes utilizan aleación de zinc para piezas como emblemas o carcasas de interruptores.

- La aleación de zinc es adecuada para piezas que no necesitan ser ligeras.

- El peso adicional puede agregar estabilidad a algunos componentes pequeños.

Efecto sobre el manejo y la eficiencia de la motocicleta

El peso de cada pieza influye en el manejo de una motocicleta. Las piezas de aleación de aluminio más ligeras ayudan a que la motocicleta responda rápidamente a la dirección. A los conductores les resulta más fácil realizar giros rápidos o frenadas repentinas. Las piezas de aleación de zinc más pesadas pueden hacer que la motocicleta se sienta más estable a baja velocidad, pero pueden reducir el consumo de combustible. Elegir el material adecuado para cada pieza ayuda a equilibrar la velocidad, el control y la comodidad.

Costo y eficiencia de producción de piezas fundidas a presión para motocicletas

Factores de costo de la aleación de aluminio

Las aleaciones de aluminio suelen ser más caras que las de zinc. El precio se debe tanto a la materia prima como a la energía necesaria para fundir el aluminio. Las fábricas necesitan equipos especiales para manejar el punto de fusión más alto. Esto puede aumentar el coste de fabricación de piezas fundidas a presión para motocicletas. Además, los moldes de aluminio se desgastan más rápido, por lo que las empresas deben reemplazarlos con mayor frecuencia. Estos factores hacen que las aleaciones de aluminio representen una mayor inversión para los fabricantes.

Factores de costo de la aleación de zinc

La aleación de zinc suele ofrecer un menor costo de producción. El metal se funde a menor temperatura, lo que ahorra energía. Las fábricas pueden utilizar equipos más económicos. Los moldes de zinc duran más porque el proceso es más cuidadoso con las herramientas. Esto ayuda a reducir los costos de piezas pequeñas o complejas. Muchas empresas eligen la aleación de zinc cuando desean ahorrar dinero en grandes series de producción.

Comparación de velocidad y complejidad de producción

La aleación de zinc permite ciclos de producción más rápidos. El metal se enfría y endurece rápidamente, lo que permite a las fábricas fabricar más piezas en menos tiempo. El zinc también facilita el llenado de moldes, lo que facilita la creación de formas detalladas. La aleación de aluminio tarda más en enfriarse y puede requerir pasos adicionales para diseños complejos. Las empresas deben encontrar un equilibrio entre velocidad, coste y calidad de las piezas al elegir entre estos materiales.

Consejo:Una producción más rápida con aleación de zinc puede ayudar a cumplir plazos ajustados para las piezas fundidas a presión de motocicletas.

Acabado superficial y resistencia a la corrosión en piezas fundidas a presión de motocicletas

Calidad y protección de la superficie de la aleación de aluminio

La aleación de aluminio proporciona una superficie lisa y limpia a muchas piezas de motocicletas. Los fabricantes pueden pulir o pintar estas superficies para lograr un aspecto brillante. Algunos utilizan recubrimiento en polvo para mayor protección. Este recubrimiento ayuda a prevenir rayones y mantiene la pieza como nueva. La aleación de aluminio también admite el anodizado, que añade una capa resistente al exterior. Esta capa protege contra el desgaste y le da un color brillante. Los motociclistas suelen ver aleación de aluminio en piezas visibles porque les da un aspecto moderno y atractivo.

Consejo:Las piezas de aluminio anodizado resisten la decoloración y los rayones mejor que el metal simple.

Calidad y protección de la superficie de la aleación de zinc

La aleación de zinc crea formas muy detalladas en las piezas fundidas a presión de motocicletas. La superficie se siente lisa y puede mostrar líneas finas o logotipos. Los fabricantes suelen usar cromado o pintura para proteger la aleación de zinc. Estos acabados aportan brillo y ayudan a prevenir la oxidación. Las piezas de aleación de zinc pueden tener un aspecto de metal pulido o un acabado mate. La superficie se mantiene resistente con el uso normal, pero los arañazos profundos pueden ser más visibles.

- La aleación de zinc funciona bien para piezas que necesitan un diseño sofisticado o complejo.

- El cromado proporciona un acabado tipo espejo.

Comparación de la resistencia a la corrosión

La aleación de aluminio resiste bien la corrosión, especialmente después de anodizarla o pintarla. Forma una fina capa de óxido que bloquea la humedad. La aleación de zinc también combate la corrosión, pero requiere un buen acabado superficial para obtener mejores resultados. El cromo o la pintura prolongan la vida útil de las piezas de zinc. En lugares húmedos o salinos, la aleación de aluminio suele durar más tiempo sin oxidarse. Ambos materiales requieren cuidados, pero la aleación de aluminio suele ser la mejor opción para uso en exteriores.

| Característica | Aleación de aluminio | Aleación de zinc |

|---|---|---|

| Resistencia natural a la corrosión | Alto | Moderado |

| Necesita recubrimiento adicional | A veces | A menudo |

| Ideal para condiciones húmedas | Sí | A veces |

Adecuación de la aplicación para piezas fundidas a presión de motocicletas

Los mejores usos de la aleación de aluminio en las motocicletas

La aleación de aluminio se adapta mejor a piezas que requieren resistencia y ligereza. Los ingenieros suelen seleccionar este material para el chasis principal de una motocicleta. El chasis soporta al piloto y al motor, por lo que debe soportar cargas pesadas y fuerzas intensas. La aleación de aluminio también es ideal para las ruedas. Estas ruedas ayudan a la motocicleta a moverse más rápido y frenar con rapidez. Los pilotos notan un mejor manejo cuando las ruedas pesan menos.

Otros buenos usos de la aleación de aluminio incluyen:

- Basculantes, que conectan la rueda trasera al cuadro.

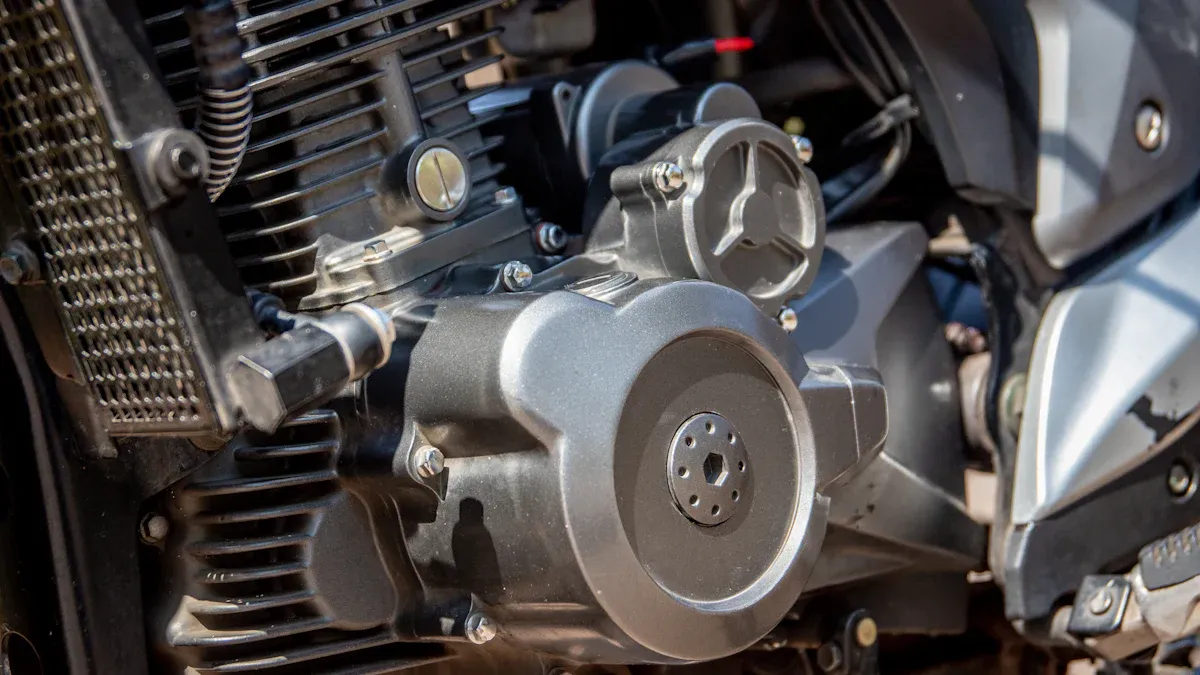

- Cubiertas de motor, que protegen piezas importantes de la suciedad y los daños.

- Estriberas y manillares que deben ser resistentes y ligeros.

Nota:La aleación de aluminio ayuda a reducir el peso total de la motocicleta, lo que hace que la conducción sea más suave y fácil de controlar.

Los mejores usos de la aleación de zinc en las motocicletas

La aleación de zinc es adecuada para piezas con formas complejas o que requieren detalles finos. Los fabricantes suelen usar aleación de zinc para piezas pequeñas que no están sometidas a mucha tensión. Por ejemplo, las palancas y los soportes de aleación de zinc pueden tener diseños detallados. Estas piezas no soportan cargas pesadas, por lo que una resistencia moderada es suficiente.

Los usos comunes de la aleación de zinc incluyen:

- Piezas decorativas, como emblemas o insignias.

- Carcasas de interruptores y botones de control.

- Pequeñas tapas y soportes que sujetan cables o alambres.

La aleación de zinc también es ideal para piezas que requieren una superficie lisa o un acabado brillante. El cromado de la aleación de zinc proporciona un aspecto de espejo, muy apreciado por muchos pilotos.

Ejemplos reales de piezas fundidas a presión para motocicletas

Muchas motocicletas utilizan tanto aleación de aluminio como de zinc en diferentes partes. Cada material cumple una función específica. Aquí hay algunos ejemplos prácticos:

| Nombre de la pieza | Material común | Razón de la elección |

|---|---|---|

| Marco principal | Aleación de aluminio | Necesita alta resistencia y bajo peso. |

| Llantas | Aleación de aluminio | Mejora la velocidad y el manejo. |

| Cubierta del motor | Aleación de aluminio | Protege el motor, resiste el impacto. |

| Interruptor del manillar | Aleación de zinc | Permite formas detalladas |

| Emblema decorativo | Aleación de zinc | Necesita detalles finos y acabado suave. |

| Palanca de freno | Aleación de zinc | Maneja estrés ligero, detallado. |

Consejo:Los fabricantes de motocicletas eligen el material según la función que debe desempeñar cada pieza. Usar la aleación adecuada ayudaPiezas de fundición a presión para motocicletasDuran más y funcionan mejor.

Guía práctica para elegir el material de las piezas fundidas a presión para motocicletas

Lista de verificación para seleccionar la aleación adecuada

Elegir el mejor material para las piezas de motocicleta puede ser un desafío. Una simple lista de verificación facilita el proceso. Aquí hay puntos importantes a considerar:

- Necesidades de fuerza:Decida si la pieza debe soportar cargas pesadas o impactos.

- Importancia del pesoPiense en cuánto afecta el peso de la pieza al rendimiento.

- Complejidad de la pieza:Verifique si la pieza tiene detalles finos o formas complejas.

- Límites de costos:Establecer un presupuesto para materiales y producción.

- Acabado de la superficie: Elija si la pieza necesita un aspecto brillante, suave o detallado.

- Resistencia a la corrosión:Considere si la pieza estará expuesta a lluvia, barro o caminos salados.

- Velocidad de producción:Decidir si la fabricación rápida es importante.

Hora de publicación: 18 de julio de 2025